前言

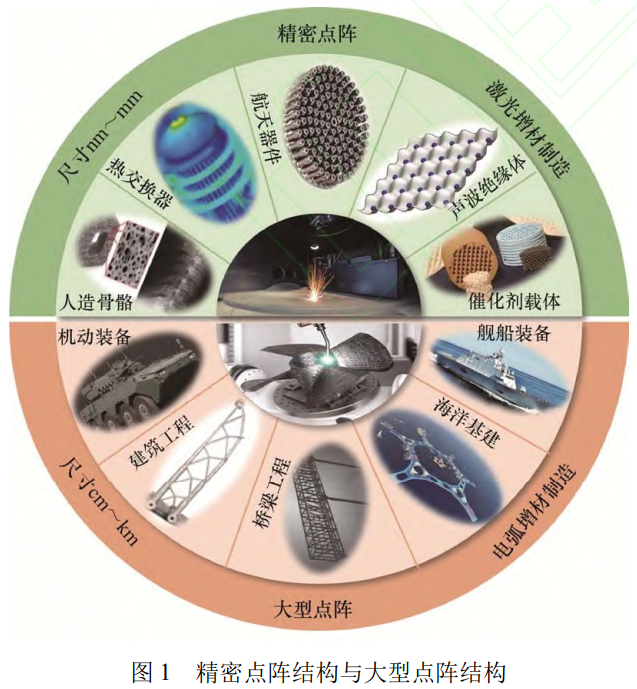

點陣結(jié)構(gòu)(Lattice structures)是一類由基本幾何胞元周期性排列、通過組成胞元的桿元相互連接構(gòu)成的多孔結(jié)構(gòu)體系。該結(jié)構(gòu)具有輕質(zhì)高強、高比吸能、抗沖擊,減震降噪等特性,在航空航天、生物 醫(yī)學(xué)、建筑工程及先進制造等領(lǐng)域展現(xiàn)出廣泛的應(yīng) 用前景[1-3]。根據(jù)結(jié)構(gòu)尺度的不同,點陣結(jié)構(gòu)通常可 劃分為精密點陣結(jié)構(gòu)與大型點陣結(jié)構(gòu)兩大類。前者 主要指微米至毫米量級的小尺寸結(jié)構(gòu),廣泛應(yīng)用于 功能性微結(jié)構(gòu)器件與個性化植入體的制造;而后者 則涉及厘米至米甚至千米級的中大型結(jié)構(gòu),大型點 陣結(jié)構(gòu)正逐步在大型裝備減重、吸能構(gòu)件設(shè)計及多 功能復(fù)合結(jié)構(gòu)開發(fā)等方面展現(xiàn)出巨大潛力,如圖1所示。研究表明,采用等體積的鋼點陣夾芯板材替 代傳統(tǒng)的實體板材,其重量可減輕30%,同時兼具 減震降噪等功能特性,在大型船舶輕量化設(shè)計與制 造方面有廣闊應(yīng)用前景。

然而,點陣結(jié)構(gòu)的制造方法與技術(shù)一直是制約點陣結(jié)構(gòu)實際應(yīng)用的重要難點。由于高孔隙率以及 空間復(fù)雜的幾何約束,目前面向點陣結(jié)構(gòu)的制造方法主要可分為:以沖壓折疊法、熔模鑄造法等為代 表的傳統(tǒng)制造方法和以“材料堆積成形”為特點的 增材制造方法。

熔模鑄造法是能夠?qū)崿F(xiàn)點陣結(jié)構(gòu)/夾芯結(jié)構(gòu)一體化成形的傳統(tǒng)制造方法。早期DESHPANDE和WADLEY等[4]通過該工藝來制備金屬點陣,并且成 功制備出鋁合金八面體胞元構(gòu)型。該方法利用典型 鑄造工藝,通過預(yù)先設(shè)計點陣結(jié)構(gòu)澆筑模具,然后 進行點陣夾芯結(jié)構(gòu)的一體化鑄造成形[5]。但是,熔 模鑄造的制造流程存在一定安全隱患,且制造流程 相對繁瑣,對于特定的點陣構(gòu)型需要單獨設(shè)計結(jié)構(gòu) 模具,制造效率較低。沖壓折疊法也是一種傳統(tǒng)的 點陣結(jié)構(gòu)制造方法,其原理是首先需要用特定形狀 的模具在板材上進行沖壓,在板材表面獲得特定的 平面二維網(wǎng)狀結(jié)構(gòu)[6]。然后通過后續(xù)模具對二維網(wǎng) 狀結(jié)構(gòu)進行沖壓折疊獲得點陣芯層,制造過程自動 化程度高且工序簡單,加工周期較短。然而由于沖 壓過程導(dǎo)致大量原材料被去除和消耗,其整體材料 利用率比較低,增加了制造的成本。與之類似,線 切割嵌鎖法[7],金屬絲編織法[8],電火花切割法[9]等傳統(tǒng)制造方法目前均可以實現(xiàn)點陣結(jié)構(gòu)的制造, 但總體存在制造周期長,制造效率低,制造成本高 等局限。

增材制造(Additive manufacturing,AM),即3D打印技術(shù),是近年來先進制造技術(shù)的代表之一。該 技術(shù)基于“離散+堆積”原理,可以實現(xiàn)復(fù)雜結(jié)構(gòu)設(shè) 計制造一體化,與傳統(tǒng)點陣制造方法相比,具備“材 料堆積成形”的制造特點,尤其適合制造具備空間 復(fù)雜構(gòu)型的點陣結(jié)構(gòu)。增材制造方法目前已經(jīng)成功 應(yīng)用于合金鋼、鈦合金、鋁合金等多種常見金屬材 料點陣的制備[10]。根據(jù)原材料的形式,可以將金屬 點陣的增材制造方法分為兩類:鋪粉式增材制造和 熔絲式增材制造。根據(jù)熱源的能量不同,可以將增 材制造方法主要分為高能束增材制造(以激光、電子 束為熱源)和電弧增材制造[10]。

以激光為熱源的粉末床熔融增材制造技術(shù)(Laser powder bed fusion,LPBF)是當(dāng)前制備精密微 小尺寸點陣結(jié)構(gòu)的常用技術(shù)。該技術(shù)憑借其卓越的成形精度、復(fù)雜結(jié)構(gòu)制造能力以及高材料利用率等 優(yōu)點,在精密點陣結(jié)構(gòu)的制備中得到了廣泛應(yīng)用。 精密點陣結(jié)構(gòu)由于其輕量化、能量吸收、比表面積 大和多功能集成等特性,廣泛用于航空航天、生物 醫(yī)療及工程結(jié)構(gòu)等多個領(lǐng)域[11]。航空航天工業(yè)借助LPBF點陣結(jié)構(gòu)的輕量化優(yōu)勢用于制造飛機結(jié)構(gòu) 件和火箭零部件;醫(yī)療領(lǐng)域則用于定制化骨科植 入物與牙科支架;汽車行業(yè)則在能源吸收、熱管 理部件中大量采用點陣結(jié)構(gòu)。此外,新興的微結(jié) 構(gòu)器件和功能梯度材料設(shè)計,也展示了LPBF制 造點陣在微尺度加工方面的潛力。然而,LPBF設(shè)備的成形尺寸通常受限于構(gòu)建腔體的物理限 制,其制造效率和構(gòu)件尺寸在面對大型或超大型 點陣結(jié)構(gòu)時受到制約。另外,由于設(shè)備成本,粉 末原材料成本等原因,大型點陣結(jié)構(gòu)整體制造成 本較高,無法滿足大型點陣結(jié)構(gòu)對高生產(chǎn)效率與 成本控制的需求。

為克服這一限制,近年來,電弧熔絲增材制 造(Wire arc additive manufacturing, WAAM)逐漸 成為制備大尺寸甚至超大尺寸金屬點陣結(jié)構(gòu)的有 力補充。WAAM是一種基于電弧熔化金屬絲逐層 堆積的增材技術(shù),具有沉積效率高、設(shè)備成本低 和理論上可成形任意尺寸構(gòu)件等顯著優(yōu)勢。特別 是在制造大型點陣構(gòu)件時,WAAM可以在較短周 期內(nèi)完成結(jié)構(gòu)搭建,大幅提高制造效率,并降低 生產(chǎn)成 本。 通過工藝路 徑設(shè)計 與參 數(shù)優(yōu)化,WAAM同樣可以實現(xiàn)周期性、可調(diào)控的空間結(jié)構(gòu) 排列,從而形成具有力學(xué)和功能特性的點陣結(jié)構(gòu)。 在應(yīng)用前景方面,WAAM制備的大型點陣結(jié)構(gòu)適用于航空航天中的大型支撐構(gòu)件、軌道交通和海 洋工程中的大型輕質(zhì)承載結(jié)構(gòu),以及需要個性化 設(shè)計的大型工業(yè)產(chǎn)品原型。

盡管WAAM相比LPBF在尺寸和成本上具備 明顯優(yōu)勢,但其在成形精度、表面質(zhì)量以及點陣 桿元細節(jié)精度控制方面仍存在不足,尤其是在微尺度點陣構(gòu)造方面難以達 LPBF的加工精度,無法 保證點陣胞元結(jié)構(gòu)和性能一致性。因此,未來的大 型點陣結(jié)構(gòu)制造從高效化向高精度化發(fā)展是一個明顯的趨勢。對大型點陣結(jié)構(gòu)增材制造技術(shù)方法進行 梳理和總結(jié),進一步發(fā)掘增材制造大型點陣結(jié)構(gòu)的 應(yīng)用潛力具有重要意義。

本文對大型點陣結(jié)構(gòu)增材制造方法進行了簡要 概述;并從制造工藝、裝備和應(yīng)用場景三個方面總 結(jié)了目前的相關(guān)研究成果;最后對增材制造大型點 陣結(jié)構(gòu)未來的發(fā)展方向進行了展望。

1、大型點陣結(jié)構(gòu)增材制造工藝

1.1電弧增材制造技術(shù)原理與分類

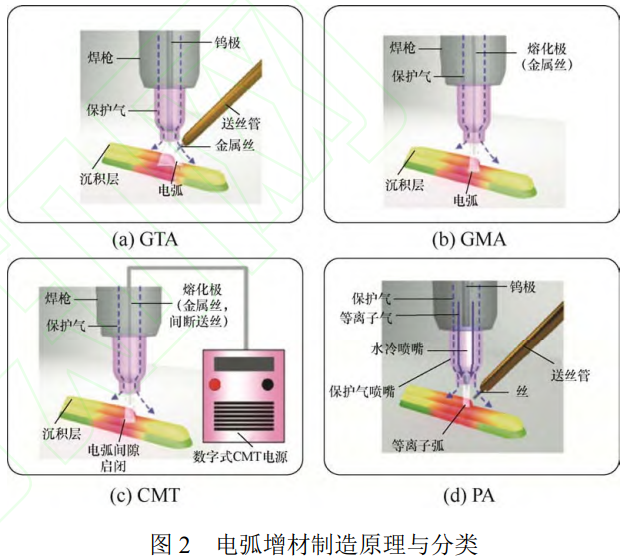

電弧增材制造以電弧(或等離子弧)作為熱源,以 金屬絲作為原材料,在惰性氣體的保護環(huán)境中按照 預(yù)設(shè)的軌跡進行逐層沉積,直至形成所需零件。根 據(jù)熱源性質(zhì)的不同,電弧增材制造主要分為三種類 型[12]:以熔化極惰性氣體保護焊(Gas metal arc welding,GMA)為原理的WAAM-GMA,以鎢極惰 性氣體保護焊(Gas tungsten arc welding,GTA)為原 理的WAAM-GTA,以等離子電弧焊(Plasma arc welding,PA)為原理的WAAM-PA,如圖2所示。

WAAM-GTA的原理見圖2a,通過焊槍中的鎢極尖端放電,使基板和鎢極尖端之間產(chǎn)生電弧,金屬絲按照一定的送絲速度送入電弧區(qū)域后熔化成熔 滴,熔滴下落后凝固形成沉積層,隨著沉積過程的 進行,焊槍沿著預(yù)定軌跡不斷進行移動,逐層堆疊 最終完成零件的制備。WAAM-GTA的特點是電弧 相對穩(wěn)定,側(cè)向送絲一定程度上能減少熔滴飛濺, 但其送絲模式可能會導(dǎo)致裝備出現(xiàn)幾何干涉。

WAAM-GMA的原理見圖2b,與WAAM-GTA不同,其電極既是熱源,又是成形所需材料,通過 金屬絲尖端與基板之間產(chǎn)生電弧,同時金屬絲以一 定的送絲速度向下移動,與基板接觸形成熔滴,并過渡到基板上,隨著沉積過程的進行,焊槍移動導(dǎo) 致沉積層堆疊,最終完成制造過程。WAAM-GMA的特點是存在較為嚴重的熔滴飛濺現(xiàn)象,電弧穩(wěn)定 性較差。此外,為了減少焊接過程的熱輸入,降低 飛濺量,奧地利Fronius公司基于GMA的短路過渡過程開發(fā)了目前廣泛應(yīng)用于焊接領(lǐng)域的冷金屬過渡(Cold metal transfer, CMT)工藝方法,其技術(shù)原理如 圖2c所示。與GMA原理類似,絲材作為熔化極, 產(chǎn)生電弧并形成熔滴,熔滴與熔池接觸發(fā)生短路, 電弧熄滅,電流減小,CMT系統(tǒng)便控制金屬絲回抽 導(dǎo)致熔滴脫落,此時金屬絲回到初始位置,電弧重 新引燃,如此循環(huán)往復(fù),最終實現(xiàn)零件的制造[12]。

WAAM-PA的原理如圖2d所示,以等離子弧為 熱源熔化金屬絲材逐層沉積成形。與WAAM-GTA、WAAM-GMA相比,WAAM-PA具有能量密度高、 電弧集束性好以及熔池動態(tài)行為穩(wěn)定等優(yōu)勢。但該技術(shù)仍的工藝參數(shù)調(diào)節(jié)范圍較窄、壽命噴嘴短及熱 輸入較大等缺點。

由于電弧增材制造在制備大尺寸結(jié)構(gòu)件方面低 成本高效率的優(yōu)勢,對于大型點陣結(jié)構(gòu),電弧增材制造近年來在點陣制造領(lǐng)域逐漸成為熱點之一。

1.2大型點陣結(jié)構(gòu)增材制造工藝方法

目前米級大型點陣結(jié)構(gòu)的增材制造工藝主要集 中于WAAM-GMA, WAAM-CMT和WAAM -GTA三種工藝方法。根據(jù)制造后樣件的幾何特征進行分 類,主要有基于桿元-桿元相連接的桁架類點陣結(jié) 構(gòu),標(biāo)準(zhǔn)幾何構(gòu)型的點陣結(jié)構(gòu)(如金字塔構(gòu)型,四面 體構(gòu)型等)以及點陣夾芯結(jié)構(gòu)國內(nèi)外主要研究團隊與相應(yīng)的大型點陣研究成 果簡述如表1所示。

表 1 國內(nèi)外大型點陣結(jié)構(gòu)增材制造工藝方法、點陣類型與研究重點

| 工藝方法 | 點陣類型 | 研究重點 | 研究機構(gòu) |

| WAAM-CMT | 桁架類 | 熔滴幾何參數(shù) / 沉積策略 | 蒙彼利埃大學(xué) [13,14] |

| WAAM-GMA | 桁架類 | 結(jié)構(gòu)設(shè)計 / 沉積策略 | 帝國理工學(xué)院 [15] |

| WAAM-CMT | 桁架類 | 結(jié)構(gòu)設(shè)計 / 力學(xué)性能 / 沉積策略 | 博洛尼亞大學(xué) [16] |

| WAAM-CMT | 桁架類 | 沉積策略 | MX3D [17,18] |

| WAAM-CMT | 桁架類 | 結(jié)構(gòu)設(shè)計 / 沉積策略 | 蘇黎世聯(lián)邦理工學(xué)院 [19] |

| WAAM-GMA | 桁架類 / 標(biāo)準(zhǔn)幾何類 | 沉積策略 | 伍倫貢大學(xué) [20-23] |

| WAAM-CMT | 桁架類 | 力學(xué)性能 / 沉積策略 | 米蘭理工大學(xué) [24] |

| WAAM-CMT | 標(biāo)準(zhǔn)幾何類 | 沉積策略 | 琦玉大學(xué) [25] |

| WAAM-CMT | 標(biāo)準(zhǔn)幾何類 | 裝備設(shè)計 / 沉積策略 / 力學(xué)性能組織表征 | 華中科技大學(xué) [26-31] |

| WAAM-CMT | 標(biāo)準(zhǔn)幾何類 | 沉積策略 | 天津工業(yè)大學(xué) [32] |

| WAAM-GTA | 標(biāo)準(zhǔn)幾何類 | 沉積策略 / 力學(xué)性能 / 組織表征 / 裝備設(shè)計 | 北京理工大學(xué) [33-37] |

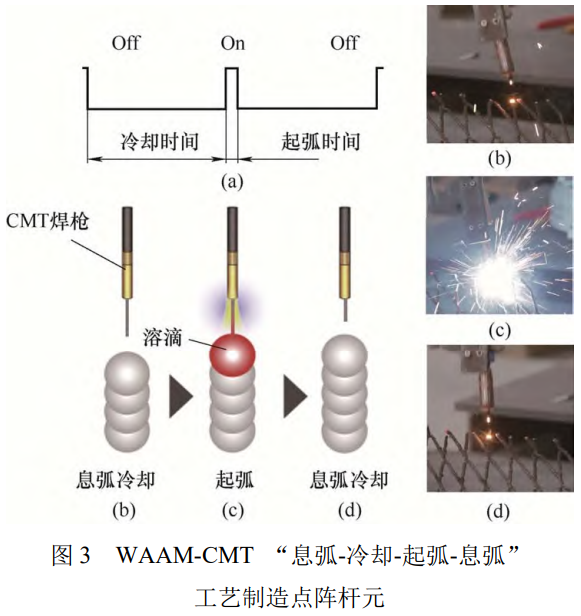

如表1所示,目前針對大型點陣的研究主要集中于冷金屬過渡熔化極電弧熔絲工藝(WAAM-CMT)。制造的點陣結(jié)構(gòu)幾何拓撲主要由桿 元構(gòu)成的類桁架結(jié)構(gòu)。CMT工藝在點陣結(jié)構(gòu)增材制 造方面應(yīng)用廣泛,主要的工藝特征是“息弧-冷卻 起弧-息弧”循環(huán)沉積工藝。如圖3所示。

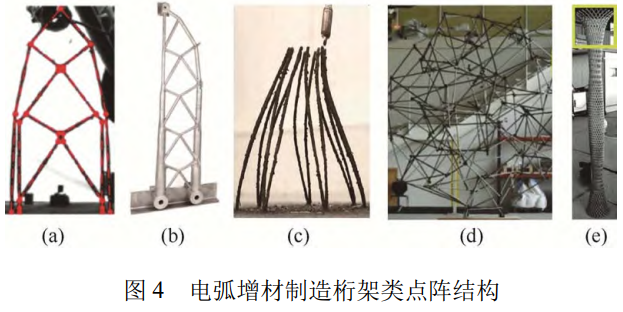

法國蒙彼利埃大學(xué)的RADEL等[13-14]采用WAAM- CMT方法制造了桁架類點陣結(jié)構(gòu),利用計 算機輔助制造技術(shù)提出了一種逐點自動制造復(fù)雜空 間桁架結(jié)構(gòu)的制造策略。該研究制造設(shè)備采用六自 由度的工業(yè)機器人,工作臺保持固定,能夠制造0°~90°的空間桿件,最終的桁架結(jié)構(gòu)與預(yù)設(shè)模型 符合度較高,如圖4a所示。英國帝國理工學(xué)院的YE等人聯(lián)合荷蘭MX3D,針對空間金屬桁架結(jié)構(gòu), 設(shè)計了幾何優(yōu)化算法來確定優(yōu)化元素的拓撲結(jié)構(gòu), 同時進行截面優(yōu)化以獲得符合WAAM約束的圓管 狀桿件截面,最后通過WAAM-GMA方法制造計算 得到的幾何模型[15]。如圖4b所示。荷蘭金屬電弧增材制造公司MX3D利用多軸焊接機器人,首次提 出通過WAAM-CMT方法制備空間網(wǎng)狀點陣結(jié)構(gòu)的 制造工藝,如圖4c所示。

瑞士蘇黎世聯(lián)邦理工學(xué)院SILVESTRU等[19,38]面向建筑結(jié)構(gòu)創(chuàng)新設(shè)計的項目中,采用CMT技術(shù) 將相鄰的兩個金屬桿元進行增材連接,如圖4d所 示。其連接區(qū)域的形貌為電弧增材制造的金屬空間 桁架類結(jié)構(gòu)。在實驗中采用熔滴逐點調(diào)控方法進行 桿元制造,并針對焊槍在連接過程中的沉積路徑進 行了優(yōu)化。意大利博洛尼亞大學(xué)的LAGHI等[16,39]在和MX3D的合作項目中探索了新型無支撐WAAM“dot-by-dot”技術(shù)制造不銹鋼網(wǎng)狀骨架結(jié)構(gòu), 該結(jié)構(gòu)作為創(chuàng)新建筑結(jié)構(gòu)設(shè)計應(yīng)用在新概念建筑支 柱中。研究者基于材料性能、制造特性和建筑設(shè)計 等各個方面,通過多軸機器人在固定的金屬基板上 采用WAAM- CMT方法成功制造出網(wǎng)狀結(jié)構(gòu)。該結(jié) 構(gòu)為90°豎直桿件和80°傾斜桿件互相搭配而成, 如圖4e所示。

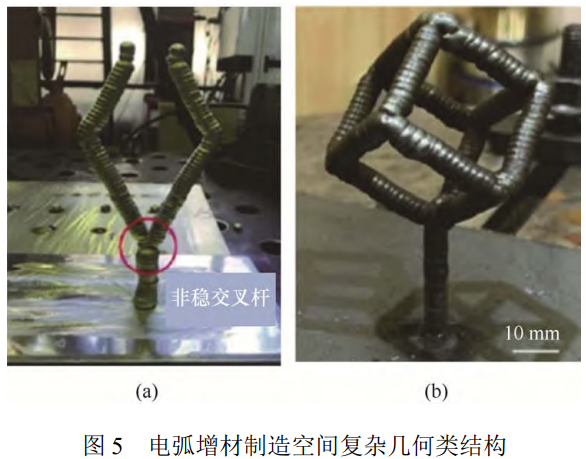

澳大利亞伍倫貢大學(xué)的增材制造研究團隊[20-21]對空間桿件結(jié)構(gòu)制造領(lǐng)域進行了探索,提出了針對 于骨架類結(jié)構(gòu)的增材制造工藝,通過構(gòu)建熔滴參數(shù) 模型,優(yōu)化實際沉積路徑和成形工藝,實現(xiàn)了WAAM- CMT制造空間桿元,如圖5a所示。該團 隊對于多角度桿件制造工藝與路徑策略方面也進行 過相關(guān)研究,采用WAAM-CMT方法制備了30°~70°的傾斜金屬桿,并通過沉積策略實現(xiàn)了曲線型 桿件的制造,最后通過驗證工藝可靠性制造了空間 的立方體結(jié)構(gòu)[22,23],如圖5b所示。

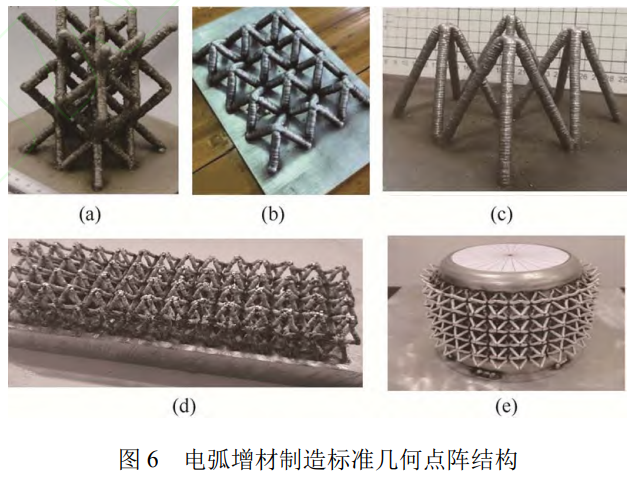

桁架類結(jié)構(gòu)作為點陣制造的前期研究基礎(chǔ),主 要探索不同傾斜角度桿元的成形工藝,在此基礎(chǔ)上, 實現(xiàn)了電弧增材制造大尺寸標(biāo)準(zhǔn)幾何點陣結(jié)構(gòu),目 前主要以金字塔結(jié)構(gòu)為主,日本埼玉大學(xué)(圖6a), 天津工業(yè)大學(xué)(圖6c)等研究者在金字塔點陣結(jié)構(gòu)制 造工藝方面進行了初步嘗試。WAAM制造空間桿元 的研究為制造大尺寸點陣結(jié)構(gòu)提供了基本研究策略 和制造工藝,面向金屬點陣的制造過程、成形機理 以及相關(guān)性能的研究是現(xiàn)階段增材制造領(lǐng)域的熱點 之一。華中科技大學(xué)研究團隊[26-31]采用WAAMCMT方法,通過多軸焊接機器人實現(xiàn)了鋁合金多角 度傾斜桿件和大型多層點陣結(jié)構(gòu)的制造(圖6d),并 進一步實現(xiàn)了在圓柱曲面上的 點 陣 結(jié)構(gòu) 制 造(圖6e)。

WAAM-CMT“息弧-冷卻-起弧”工藝極大程度 的突破了制造過程的幾何與自由度限制。然而,對于大尺寸應(yīng)用型點陣構(gòu)件的制造,當(dāng)尺寸達到十米 級以上時,WAAM-CMT工藝由于長的層間冷卻時 間,制造效率和制造成本逐漸成為不可忽視的影響 因素。

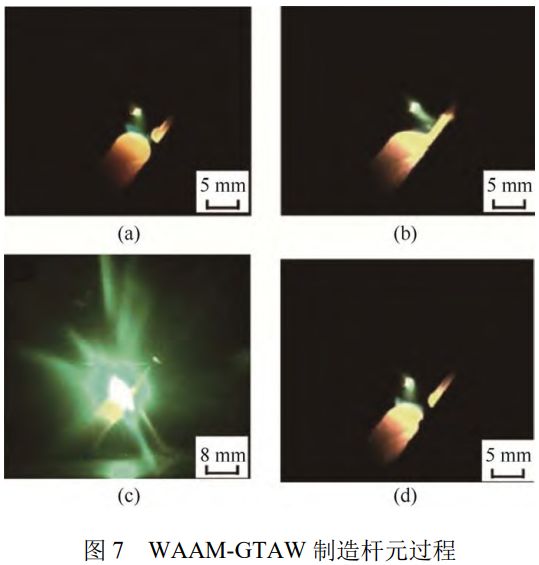

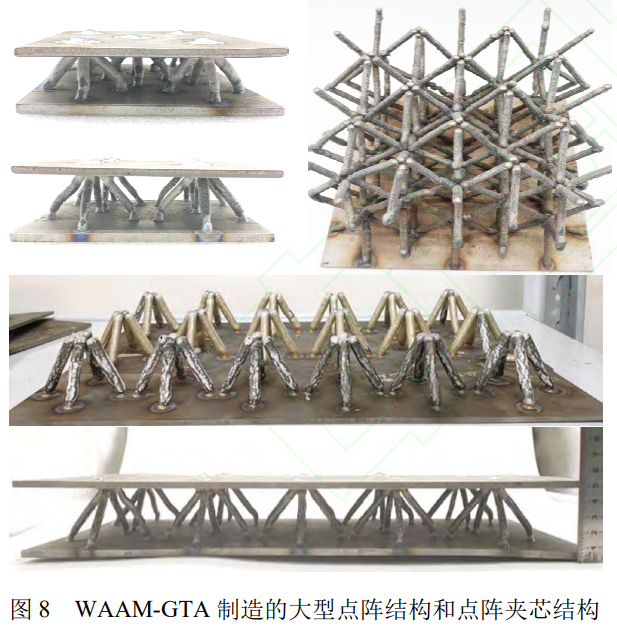

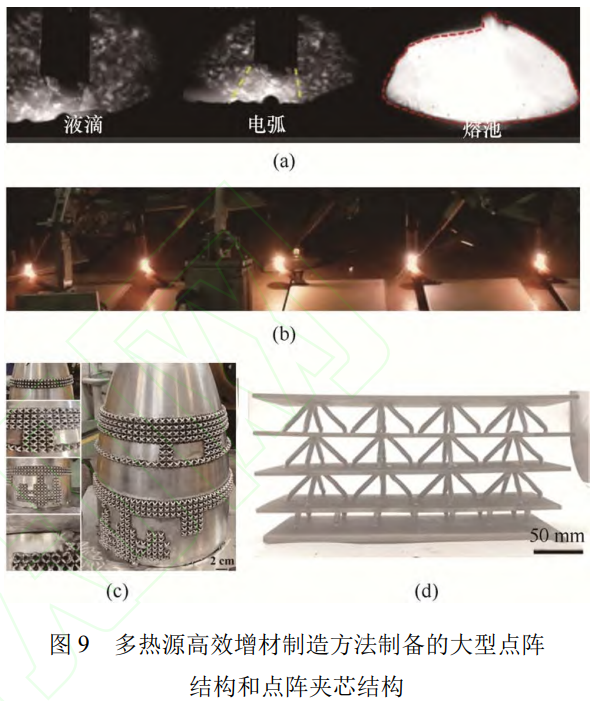

針對制造效率和制造成本帶來的超大型點陣結(jié) 構(gòu)成形問題,近年來通過WAAM-GTA實現(xiàn)點陣制 造逐漸成為熱點。北京理工大學(xué)增材制造研究團隊[33-37, 40]在無支撐金屬桿件增材制造工藝的基礎(chǔ) 上,提出了采用WAAM-GTA方法進行大尺寸金字 塔形金屬點陣結(jié)構(gòu)電弧增材制造新思路。其制造過 程遵循“熔滴形成-熔滴過渡-熔滴下落-沉積結(jié)束” 的循環(huán)過程,如圖7所示。WAAM-GTA工藝通過 脈沖電流模式,實現(xiàn)金屬桿件不熄弧的連續(xù)沉積, 提升了制造效率。另外金屬絲通過電阻加熱可以進 一步減小電弧熱輸入從而保證質(zhì)量。該工藝方法通過三軸機床帶動焊槍完成制造,目前已經(jīng)制備了多 材料合金大型點陣結(jié)構(gòu)。進一步地,該團隊實現(xiàn)了 大型點陣夾芯結(jié)構(gòu)的制造,其脈沖熱絲增材制造技 術(shù)能夠?qū)崿F(xiàn)大型點陣的高效低成本制造,如圖8所 示。非熔化極電弧相對更穩(wěn)定,有利于減少熔滴過 渡過程飛濺的形成,提升點陣桿元成形質(zhì)量。

隨著點陣桿元增材制造工藝研究不斷深入,考 慮到大型點陣結(jié)構(gòu)胞元數(shù)量大,周期性強的特點, 通過多熱源協(xié)同或者多熱源并行的工藝方法進行高 效點陣制造,成為增材制造領(lǐng)域新的探索與嘗試。 華中科技大學(xué)研究團隊以WAAM-CMT工藝為基 礎(chǔ),采用多個焊接機器人協(xié)同制造的模式[27],能夠 實現(xiàn)大型結(jié)構(gòu)件的分區(qū)域成形,且多個焊接機器人 自由度疊加后降低了大型化點陣的制造難度,如圖9a、9c所 示 。 北 京 理 工 大 學(xué) 研 究 團 隊 以WAAM-GTA脈沖熱絲工藝為基礎(chǔ),采用陣列式多弧 并行制造模式,開發(fā)了多弧并行高效制造工藝[35]。與 多弧協(xié)同CMT相比,其焊槍陣列式固定排列,以三 軸機床為主體,適合制造大型點陣結(jié)構(gòu)板材等標(biāo)準(zhǔn) 構(gòu)件,目前通過多弧并行工藝制造了大型鈦合金多 層點陣夾芯板,如圖9b、9d所示。

當(dāng)前大型點陣結(jié)構(gòu)增材制造工藝以WAAM為 主導(dǎo),其中WAAM-CMT工藝因其“息弧-冷卻-起 弧”循環(huán)特性成為桁架類點陣制造的主流選擇,而WAAM-GTA脈沖熱絲工藝在超大型點陣高效制造 中展現(xiàn)出獨特優(yōu)勢。但現(xiàn)有工藝制備傾斜桿元的成 形精度仍需提高,缺乏桿元幾何參數(shù)-工藝參數(shù)映射 數(shù)據(jù)庫。多熱源協(xié)同制造工藝有望進一步提升制造 效率,但多熱源制造的工藝規(guī)劃、路徑控制、質(zhì)量 一致性等問題需進一步探究。

2、大型點陣結(jié)構(gòu)增材制造裝備

增材制造裝備是實現(xiàn)大型點陣高效成形的載 體,在點陣結(jié)構(gòu)件生產(chǎn)中的作用不可忽視。面向點 陣結(jié)構(gòu)的增材制造裝備發(fā)展是增材制造領(lǐng)域裝備設(shè) 計開發(fā)過程中一個新興的研究方向,考慮到制造點 陣結(jié)構(gòu)的復(fù)雜度以及成形零件的專用性,大型點陣 結(jié)構(gòu)增材制造裝備的開發(fā)環(huán)節(jié)目前主要集中在裝備 主體結(jié)構(gòu)研發(fā)以及控制系統(tǒng)研發(fā)方面。當(dāng)前主要的面向點陣結(jié)構(gòu)的增材制造裝備以工業(yè)機器人和機床為主體結(jié)構(gòu)。

2.1裝備結(jié)構(gòu)

(1)工業(yè)機器人+旋轉(zhuǎn)工作臺。

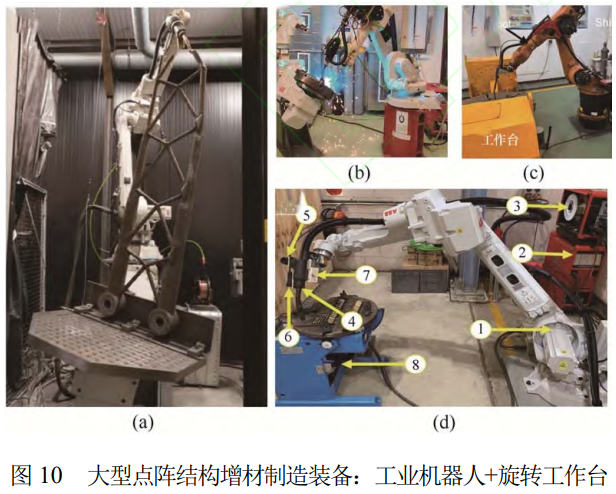

點陣結(jié)構(gòu)的幾何復(fù)雜度較高,通常由空間桿元 交錯排列。在直角坐標(biāo)系下由于桿元與平面呈現(xiàn)傾斜角度,熔池在堆疊過程中由于角度的存在容易發(fā)生傾覆和塌陷,這對于裝備結(jié)構(gòu)提出了較高要求, 即如何減少因角度存在產(chǎn)生的熔池塌陷現(xiàn)象。目前, 多采用工業(yè)機器人作為主體,配合多自由度旋轉(zhuǎn)工 作臺,通過機器人和工作臺的協(xié)同位姿配合,能夠 進行坐標(biāo)系轉(zhuǎn)化,使傾斜制造模式轉(zhuǎn)變?yōu)樨Q直制造 模式,保證了熔滴始終處于有支撐狀態(tài),這種結(jié)構(gòu) 配置在WAAM-CMT工藝的點陣結(jié)構(gòu)制造領(lǐng)域應(yīng)用 非常普遍。

英國帝國理工學(xué)院研究者在大型桁架類點陣結(jié) 構(gòu)制造過程中,采用的制造設(shè)備是多軸工業(yè)焊接機 器人與六自由度的工作臺[15],在整個制造過程中由 于工作臺旋轉(zhuǎn),桿件沉積方向?qū)嶋H是保持在豎直(與 水平面成90°)方向,幾乎不存在大角度的傾斜制造 過程,因此并未完全克服制造角度的極限,卻能夠 極大程度避免因傾斜制造角度造成的熔池塌陷,其 制造過程如圖10a所示。埃及開羅美國大學(xué)[41]采用 同樣的裝備配置,通過多自由度工作臺和焊槍協(xié)同 移動制造桁架類點陣,如圖10b所示。澳大利亞伍 倫貢大學(xué)(圖10c)和華中科技大學(xué)(圖10d)研究者均 采用兩自由度工作臺和六軸機器人,前者用于制造 空間構(gòu)型桿件,后者用于制造曲面點陣結(jié)構(gòu)。

(2)工業(yè)機器人+固定工作臺。

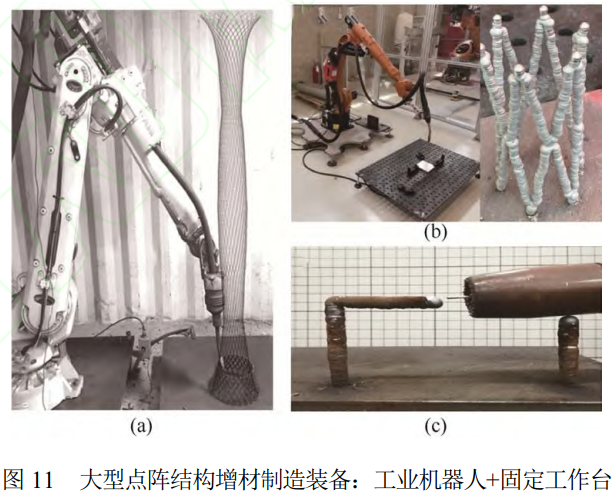

以WAAM-CMT工藝為主的增材制造工藝大部分采用機器人和多自由度轉(zhuǎn)臺的方式進行制造,雖然能夠最大程度簡化由于桿元空間位姿帶來的加工困難,但是在成本考量和結(jié)構(gòu)件尺寸重量方面,旋 轉(zhuǎn)式工作臺的剛度和強度有極限,因此目前以工業(yè) 機器人為裝備主體,采用固定式工作臺的制造方法, 成為了部分增材制造團隊在圍繞低成本制造時的最 佳選擇。

意大利博洛尼亞大學(xué)[42-45](圖11a)和米蘭理工 大學(xué)[24](圖11b)的研究團隊均采用此裝備配置,基 板固定于工作臺,實現(xiàn)鋁合金桁架類點陣結(jié)構(gòu)制造。 天津工業(yè)大學(xué)(圖11c)基于此裝備結(jié)構(gòu)開發(fā)的CMT沉積工藝能夠?qū)崿F(xiàn)焊槍水平移動帶動熔滴水平沉積 制造懸空桿元[32]。WU等[46]提出機器人骨架電弧增 材制造方法,通過固定焊槍與移動工作臺協(xié)同控制, 成功制備鋁合金金字塔點陣結(jié)構(gòu)。該研究創(chuàng)新性地 采用三軸運動系統(tǒng)替代傳統(tǒng)轉(zhuǎn)臺旋轉(zhuǎn)方案,使制造 效率提升200%,實驗表明該方法可實現(xiàn)50 mm尺度晶格單元制造,為大型空間結(jié)構(gòu)提供新工藝路徑, 但受限于單焊槍作業(yè)模式。

(3)機床+固定工作臺。

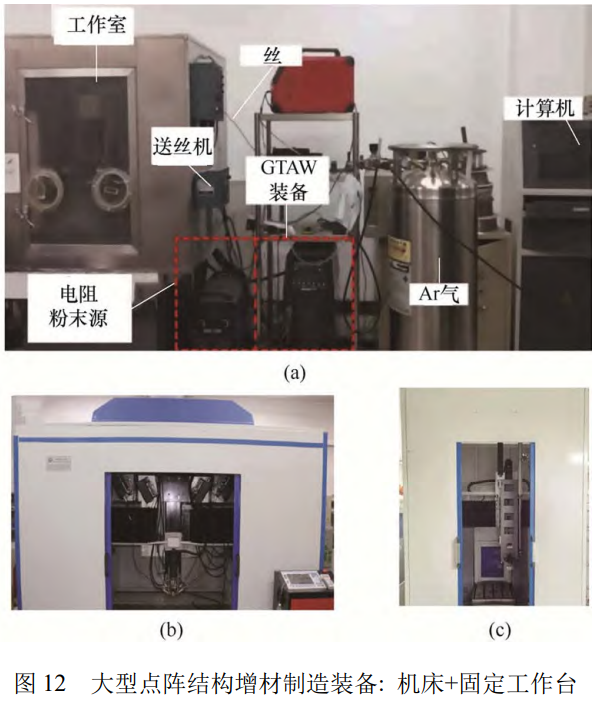

工業(yè)焊接機器人是目前電弧熔絲增材制造裝備 最常用的主體機械結(jié)構(gòu),然而,對于工業(yè)機器人相 對成本較高,導(dǎo)致裝備成本占點陣制造全周期成本 比重較大,不利于大型點陣結(jié)構(gòu)批量化生產(chǎn)。因此 面向大型點陣的低成本制造裝備,尤其是國產(chǎn)化裝備,成為近年來國內(nèi)增材制造領(lǐng)域發(fā)展的重點之 一。北京理工大學(xué)研究團隊[33-37]基于原創(chuàng)的脈沖 誘導(dǎo)熱絲電弧增材制造點陣成形工藝,研發(fā)的大 型電弧增材制造裝備以三軸數(shù)控機床為主體,機 床固定平面工作臺可以有效實現(xiàn)大重量合金材料 點陣結(jié)構(gòu)/夾芯結(jié)構(gòu)制造。通過固定焊槍位置,控 制點陣桿元制造過程中工藝變量,最終實現(xiàn)多角 度桿件的懸空制造,具有低成本,高生產(chǎn)效率的 優(yōu)勢,如圖12所示。

(4)多熱源增材制造裝備。

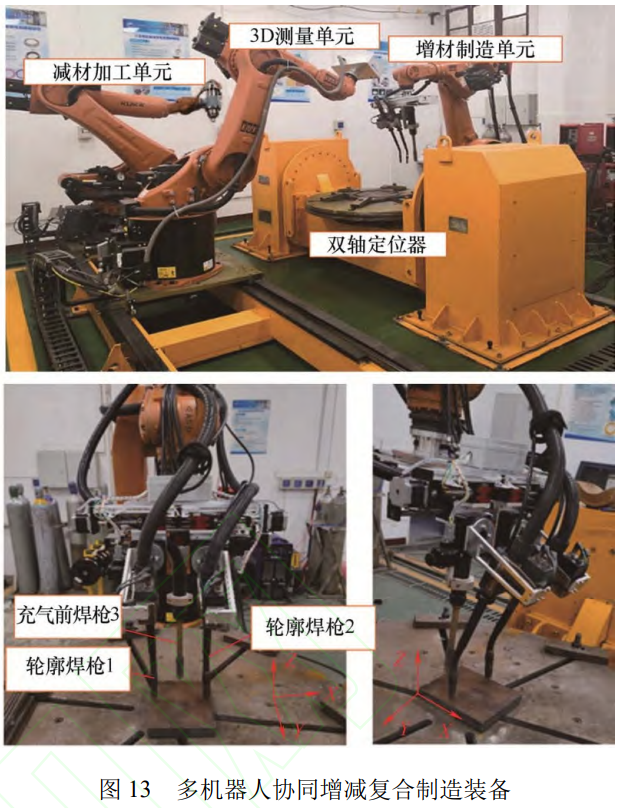

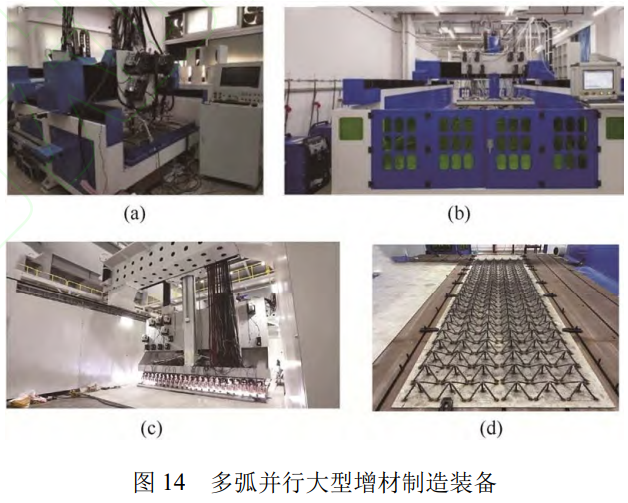

大型點陣結(jié)構(gòu)對于制造效率有著較高的需求, 這同樣對于裝備設(shè)計和制造模式設(shè)計是一個全新的挑戰(zhàn)。目前大型點陣結(jié)構(gòu)增材制造裝備主要以CMT焊接機器人為主體的“多機器人協(xié)同增材制造”裝 備,和以GTA機床為主體的“多弧并行增材制造” 裝備。

華中科技大學(xué)研究團隊[26-27]采用多個工業(yè)機器 人,搭建了包含增材制造單元,測量單元和減材制 造單元的復(fù)合增材制造裝備,其中增材制造單元的工業(yè)機器人頭部集成了5個焊槍,能夠?qū)崿F(xiàn)5電弧 同時制造,提升了制造效率,進而實現(xiàn)多弧增減復(fù) 合制造,如圖13所示。在實際制造過程中,首先通 過增材單元的多弧模式進行材料沉積,增材完成后, 沉積樣品通過無損檢測,最后進行減材加工以去除 加工余量滿足尺寸要求。北京理工大學(xué)團隊采用其 自主研發(fā)的多弧并行增材制造裝備,以點陣板材/夾芯結(jié)構(gòu)板材為制造目標(biāo),以三軸機床為主體,設(shè) 計研發(fā)了10弧(圖14a),16弧(圖14b)和40弧(圖11c)點陣高效增材制造裝備,并首次完成了十米級大型 合金鋼點陣結(jié)構(gòu)板材制備(圖14d)。多弧并行增材制 造技術(shù)作為高校類唯一代表性科技成果被京津冀聯(lián) 合辦推薦入選京津冀協(xié)同發(fā)展十周年成果,于中央 電視臺專題報導(dǎo),CCTV1播出(紀(jì)錄片第二集)[47]。 該團隊研發(fā)的40弧大型電弧增材制造裝備是當(dāng)前 國內(nèi)最大的金屬3D打印裝備[47-50]。

2.2控制系統(tǒng)

空間桿元作為組成點陣結(jié)構(gòu)最小的基本單元, 其制造質(zhì)量與精度顯著影響點陣結(jié)構(gòu)的整體性能。 為了獲得高精度的桿元,控制和優(yōu)化增材制造工藝參數(shù)至關(guān)重要。與薄壁零件相比,桿元的增材制造 需要嚴格控制熱輸入,由于每個微小熔池都是一個沉積層,熔池的擾動與狀態(tài)決定沉積層的沉積質(zhì)量。 因此點陣結(jié)構(gòu)的制造對于增材制造控制系統(tǒng)的要求 更高。目前針對點陣桿元的制造,按照控制方式分 為手動控制和自動控制兩大類。

ABE等[25]使用高速攝像機評估熔池幾何形狀, 研究熔滴直徑、層高和各種工藝參數(shù)之間的關(guān)系。LI等[51]開發(fā)了一種高速成像系統(tǒng),該系統(tǒng)集成了熱 像儀和激光器,用于測量增材制造過程中的熔滴和 成型桿元的幾何參數(shù),并處理圖像以分析熔滴尺寸、 桿元直徑和層高。然而,在這些研究中,幾何信息 是通過手動控制后處理獲得的。其控制過程變量具 有隨機性,阻礙制造效率的進一步提升。

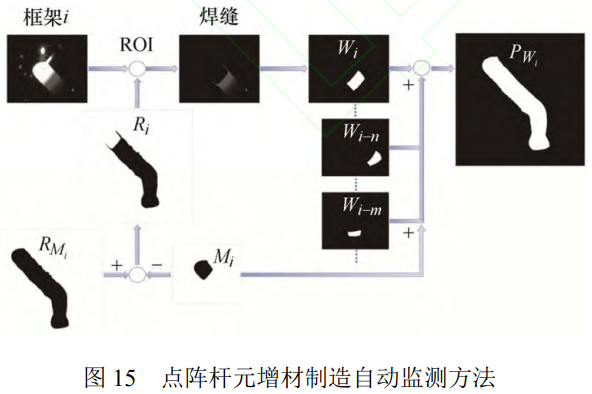

由于WAAM是一個多參數(shù)耦合過程,很難通 過工藝參數(shù)間接監(jiān)測桿元的幾何形狀。因此,研究 人員采用了視覺傳感器來自動監(jiān)測零件的形成,進 而開展自動控制研究。XIONG等[52-54]提出了一種被 動視覺傳感系統(tǒng),該系統(tǒng)將攝像頭與復(fù)合過濾技術(shù) 相結(jié)合,用于實時監(jiān)測熔池高度、寬度和噴嘴與頂 面之間的距離。ZHAO等[55]探索了工業(yè)相機對熔池 發(fā)出的自發(fā)輻射的相對強度響應(yīng),捕捉了具有豐富 細節(jié)的高質(zhì)量圖像。現(xiàn)有的熔池監(jiān)測技術(shù)相關(guān)研究 表明,點陣桿元在變量調(diào)控過程中,優(yōu)先考慮弧長(電弧長度),而往往忽略桿元的幾何尺寸和表面質(zhì) 量。雖然保持適當(dāng)?shù)幕¢L對于避免熔池塌陷或預(yù)防 飛濺等問題至關(guān)重要,但桿元的幾何特征影響點陣 整體性能,因此,增材制造點陣結(jié)構(gòu)中桿元原位監(jiān) 測技術(shù)需要進一步提升。基于上述考慮,LUO等[56]開發(fā)一種自動監(jiān)測方法,如圖15所示,利用熔池面 積作為研究區(qū)域(Regions of interest, ROI),以提高桿 元輪廓重建的準(zhǔn)確性,同時最大限度地減少電弧光 和飛濺的干擾。將重建的桿元輪廓與實際輪廓進行 比較,從重建的剖面中提取關(guān)鍵幾何特征,包括傾 角和直徑,以便于WAAM過程中進行實時監(jiān)測和 控制。研究表明其所提出的桿元輪廓重建方法表現(xiàn) 高精度和強魯棒性。

LE等[57]開發(fā)了基于卷積神經(jīng)網(wǎng)絡(luò)的熔池邊界 實時預(yù)警系統(tǒng)。研究采用Grad-CAM算法實現(xiàn)特征 可視化,在激光粉末床熔融工藝中達到熔池分割精 度±0.05 mm。該成果熔池監(jiān)測提供了圖像處理范式 借鑒,但未解決強光照干擾下的測量失真問題。

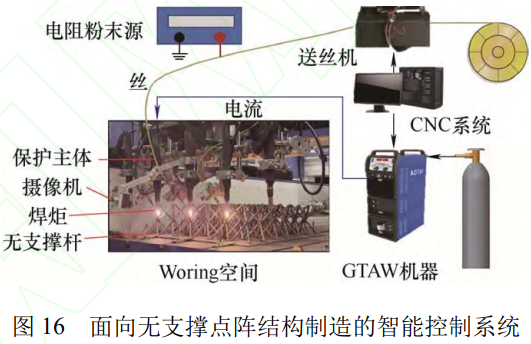

MAO和JING等[58-59]發(fā)展了多弧并行無支撐增材制造技術(shù),可以在無需旋轉(zhuǎn)打印頭的情況下,通 過三軸運動實現(xiàn)無支撐點陣結(jié)構(gòu)的打印。但是,這 也帶來了多打印頭的質(zhì)量一致性難題。針對這一問 題,SI等[60]在提出了一種面向無支撐點陣結(jié)構(gòu)制造 的智能控制系統(tǒng),如圖16所示。該方法創(chuàng)新性地將 機器視覺(基于EEM編碼的超分辨率跟蹤)與自適應(yīng) 模糊控制相結(jié)合,通過異常光照識別(分類器精 度>98%)和占空比動態(tài)調(diào)節(jié),實現(xiàn)了傾斜45°桿件 中心線誤差0.084 mm的精密成形(較開環(huán)控制提升72%)。作者特別針對大型工業(yè)設(shè)備特性,開發(fā)了低 成本視覺監(jiān)測方案,在無支撐點陣結(jié)構(gòu)并行制造中 展現(xiàn)出顯著優(yōu)勢,為航天/船舶領(lǐng)域大尺寸金屬增材 制造提供了新的質(zhì)量控制范式。目前該技術(shù)已經(jīng)應(yīng) 用在40弧并行增材制造裝備上,實現(xiàn)了多打印頭的 質(zhì)量一致性控制。

現(xiàn)有裝備結(jié)構(gòu)主要分為“機器人+固定/旋轉(zhuǎn)工 作臺轉(zhuǎn)臺”與“機床+固定固定臺”兩大類,工業(yè)機 器人系統(tǒng)在復(fù)雜點陣制造中靈活性突出,而三軸機 床系統(tǒng)在低成本批量化生產(chǎn)方面具有潛力。多機器 人協(xié)同和多弧并行等多熱源裝備的提出,將制造效 率進一步提升,但存在成形質(zhì)量一致性不足等問題。 通過熔池監(jiān)測和圖像分析,并作為輸入應(yīng)用于智能 控制系統(tǒng),有望實現(xiàn)高精度、智能化成形。

3、增材制造大型點陣結(jié)構(gòu)應(yīng)用場景

隨著大型點陣結(jié)構(gòu)增材制造技術(shù)的不斷成熟, 其在復(fù)雜結(jié)構(gòu)件設(shè)計與高性能制造中的應(yīng)用日益廣 泛。尤其在結(jié)構(gòu)輕量化、環(huán)境適應(yīng)性及功能集成方 面,點陣結(jié)構(gòu)展現(xiàn)出傳統(tǒng)實體結(jié)構(gòu)所不具備的獨特 優(yōu)勢。結(jié)合增材制造技術(shù)的空間自由度與多尺度控 制能力,大型點陣結(jié)構(gòu)正逐步應(yīng)用于輕量化裝備、 海工裝備以及新型海洋基建等重點工程領(lǐng)域。

3.1輕量化裝備

在國家重大裝備防護結(jié)構(gòu)設(shè)計方面,實心金屬 板材被廣泛應(yīng)用于裝甲車輛防護等功能組件中,但其重量大、壓縮使用空間,影響戰(zhàn)場機動性,已逐 漸難以滿足現(xiàn)代戰(zhàn)爭非對稱模式下對裝備高性能輕 質(zhì)結(jié)構(gòu)的需求。增材制造大型點陣夾芯板作為新興 的輕量化結(jié)構(gòu),有望成為代替?zhèn)鹘y(tǒng)結(jié)構(gòu)的最佳選擇。 其不僅能夠?qū)崿F(xiàn)顯著的減重,還在保證整體剛度與 強度的同時提升了沖擊吸收與能量耗散能力。

研究表明,采用金屬點陣作為夾芯層,可以在 單位重量下提供更高的比剛度和比強度。例如,航空航天器的蒙皮支撐、導(dǎo)彈殼體、軌道交通構(gòu)件等 均可利用點陣夾芯板結(jié)構(gòu)進行替代,在不降低結(jié)構(gòu) 可靠性的前提下,顯著降低系統(tǒng)自重。增材制造在 其中的應(yīng)用使得點陣單元的幾何尺寸、密度分布和 拓撲形式能夠按需定制,為多目標(biāo)優(yōu)化設(shè)計提供技 術(shù)支撐,是推動大型輕量化裝備性能躍升的關(guān)鍵手段。

3.2海工裝備

海工裝備在服役過程中面臨強腐蝕、高沖擊和 復(fù)雜波浪載荷等多重極端工況,對結(jié)構(gòu)強度與耐久 性提出更高要求。點陣結(jié)構(gòu)因其高度可調(diào)的拓撲形態(tài)和多尺度力學(xué)響應(yīng)能力,在提升裝備適應(yīng)性方面 具有天然優(yōu)勢。通過增材制造技術(shù)構(gòu)建的金屬點陣框架,可顯著提高關(guān)鍵部件的結(jié)構(gòu)穩(wěn)定性與抗疲勞 性能,同時降低局部應(yīng)力集中風(fēng)險。

當(dāng)前,點陣結(jié)構(gòu)在海工領(lǐng)域的應(yīng)用前景主要集 中于如水下浮力模塊、浮式平臺連接構(gòu)件、減振隔 離結(jié)構(gòu)等關(guān)鍵部位。增材制造賦予設(shè)計工程人員更 大的自由度,可實現(xiàn)多材料集成與結(jié)構(gòu)梯度變化, 在保持構(gòu)件整體連續(xù)性的基礎(chǔ)上,局部強化目標(biāo)性能,提升裝備在長周期運行下的可靠性。此外,點陣結(jié)構(gòu)特有的內(nèi)部孔隙特征,有助于減輕整體重量 并增強吸能能力,為深海裝備提供更強的抗沖擊與 緩沖保護功能。

3.3海洋基建

海洋基建結(jié)構(gòu)需兼顧承載性能、耐久性以及對復(fù)雜海洋環(huán)境的適應(yīng)能力。近年來,一種新型的鋼 板-點陣夾芯-混凝土復(fù)合結(jié)構(gòu)逐漸成為深遠海建筑領(lǐng)域的研究熱點。該結(jié)構(gòu)由上下鋼板、中間點陣支撐層和填充混凝土組成,通過點陣結(jié)構(gòu)的幾何支撐 作用有效改善傳統(tǒng)混凝土結(jié)構(gòu)易開裂、疲勞性能差 的問題,同時實現(xiàn)結(jié)構(gòu)的高強、輕質(zhì)和高韌性協(xié)同。

點陣夾芯層在其中發(fā)揮核心作用,其拓撲形態(tài)可依據(jù)受力路徑進行優(yōu)化設(shè)計,實現(xiàn)局部增強與整 體穩(wěn)定性的統(tǒng)一。尤其是點陣桿元表面凹凸金屬層 可以擴大其與混凝土的結(jié)合面積,因此其尺寸精度 要求較低,增材制造點陣可以滿足這一特定需求。 該類結(jié)構(gòu)可廣泛應(yīng)用于深海千米級平臺、浮動碼頭 結(jié)構(gòu)、水下棧橋支撐系統(tǒng)等大型建筑構(gòu)件。通過增 材制造直接構(gòu)建點陣支撐層,不僅提升了制造精度與一致性,還可根據(jù)具體環(huán)境負載進行結(jié)構(gòu)參數(shù)調(diào) 整,增強結(jié)構(gòu)的服役適應(yīng)性與維護可達性。同時, 開放式孔隙結(jié)構(gòu)亦為生物附著和人工生態(tài)系統(tǒng)的構(gòu)建提供了條件,有助于推動海洋基建的綠色發(fā)展和 生態(tài)友好型設(shè)計。

點陣結(jié)構(gòu)在輕量化裝備、海工裝備及海洋基建 三大領(lǐng)域展現(xiàn)出應(yīng)用潛力。但當(dāng)前工程案例多限于實驗室尺度,缺乏米級構(gòu)件服役驗證數(shù)據(jù);另外, 點陣結(jié)構(gòu)在不同應(yīng)用場景中的力學(xué)和功能需求差異 顯著,缺乏點陣結(jié)構(gòu)設(shè)計-制造-評價體系以滿足多 場耦合環(huán)境下的性能匹配需求。

4、結(jié)論與展望

大型點陣結(jié)構(gòu)因其輕質(zhì)高強、多功能耦合等優(yōu)勢,在航空航天、海洋工程、建筑等重點領(lǐng)域展現(xiàn) 出廣闊的應(yīng)用前景。增材制造作為突破傳統(tǒng)制造方 式的重要手段,使復(fù)雜點陣結(jié)構(gòu)的整體成形成為可 能,在推動新一代輕量化與功能集成結(jié)構(gòu)發(fā)展方面 發(fā)揮著關(guān)鍵作用。當(dāng)前,國內(nèi)外針對大型點陣結(jié)構(gòu) 的制造工藝、裝備系統(tǒng)及其典型應(yīng)用已取得了一定研究進展,尤其在桁架類點陣結(jié)構(gòu)、夾芯結(jié)構(gòu)制備 等方面顯示出獨特潛力。然而,現(xiàn)有點陣增材制造 體系在成形質(zhì)量、成形穩(wěn)定性、裝備集成化程度及 應(yīng)用規(guī)范化方面仍存在諸多挑戰(zhàn)。未來需進一步聚 焦以下幾個關(guān)鍵發(fā)展方向,以推動大型點陣結(jié)構(gòu)增 材制造技術(shù)向?qū)嵱没⒐こ袒~進。

(1)提升點陣增材制造工藝可控性與穩(wěn)定性。 點陣結(jié)構(gòu)的力學(xué)性能高度依賴其幾何拓撲與尺度分布,而大型點陣構(gòu)件在制造過程中易出現(xiàn)部分點陣 胞元幾何畸變、節(jié)點不連續(xù)等問題,影響整體性能。 未來應(yīng)加強對不同尺度下點陣單元設(shè)計與制造參數(shù) 的耦合機制研究,提升工藝穩(wěn)定性,保障結(jié)構(gòu)的完 整性與一致性。另外,基于目前熔絲增材制造點陣 成形精度不高等技術(shù)難題,引入激光增材制造精細 化的優(yōu)勢,結(jié)合光束整形技術(shù)進行熔池調(diào)控,推動 點陣結(jié)構(gòu)增材制造向大型化,精密化共同發(fā)展。

(2)推動多熱源制造裝備與控制系統(tǒng)集成發(fā)展。當(dāng)前點陣結(jié)構(gòu)的多熱源增材制造往往依賴多臺 設(shè)備協(xié)同運行,或者多弧并行固定式簡單邏輯調(diào)控 運行,存在控制系統(tǒng)分散、集成度低、反饋調(diào)節(jié)困 難等問題,影響大型點陣結(jié)構(gòu)整體制造效率與穩(wěn)定性。應(yīng)發(fā)展集工藝規(guī)劃、路徑控制、成形反饋于一 體的高度集成化智能制造平臺與控制系統(tǒng),提升多 熱源裝備的智能化水平與柔性適應(yīng)能力。

(3)建立應(yīng)用導(dǎo)向的點陣結(jié)構(gòu)設(shè)計方法與評價體系。點陣結(jié)構(gòu)在不同應(yīng)用場景中的力學(xué)需求差異 顯著,現(xiàn)有設(shè)計方法與評價標(biāo)準(zhǔn)難以滿足多場耦合 環(huán)境下的性能匹配需求。應(yīng)結(jié)合抗沖擊、洋流環(huán)境與抗腐蝕等具體工程場景,構(gòu)建相應(yīng)的點陣結(jié)構(gòu)設(shè) 計方法、失效準(zhǔn)則與服役壽命預(yù)測模型,為大型點 陣結(jié)構(gòu)設(shè)計與工程應(yīng)用提供理論依據(jù)與標(biāo)準(zhǔn)支撐。

(4)探索功能梯度與多材料點陣結(jié)構(gòu)制造新路徑。面向復(fù)雜服役環(huán)境,單一材料與均勻結(jié)構(gòu)難以 滿足多重功能協(xié)同要求。未來應(yīng)進一步探索多材料、 功能梯度點陣結(jié)構(gòu)的構(gòu)建策略,開發(fā)匹配的新型增 材制造工藝與裝備系統(tǒng),實現(xiàn)結(jié)構(gòu)與功能一體化的 高性能制造模式。

參 考 文 獻

[1] BOURSIER N C,PAOLINO D S,TRIDELLO A. Additively manufactured lattice structures:An innovative defect-based design methodology against crash impact[J]. Engineering Failure Analysis,2023,152:107436.

[2] EVANS S I,WANG J,QIN J,et al. A review of WAAM for steel construction-Manufacturing , material and geometric properties,design,and future directions[J]. Structures,2022,44:1506-1522.

[3] GARDNER L. Metal additive manufacturing in structural engineering-review , advances , opportunities and outlook[J]. Structures,2023,47:2178-2193.

[4] WADLEY H N G. Cellular metals manufacturing[J],Advanced Engineering Materials,2002,4(10):726-733.

[5] CARNEIRO V H,RAWSON S D,PUGA H,et al. Additive manufacturing assisted investment casting:A low-cost method to fabricate periodic metallic cellularlattices[J]. Additive Manufacturing,2020,33:101085.

[6] HARRIS J,MCSHANE G. Metallic stacked origami cellular materials:Additive manufacturing,properties,and modelling[J]. International Journal of SolidsStructures,2020,185:448-466.

[7] HUSSEIN A,HAO L,YAN C,et al. Advanced lattice support structures for metal additive manufacturing[J]. Journal of Materials Processing Technology,2013,213(7):1019-1026.

[8] KANG K J. Wire-woven cellular metals:The present and future[J]. Progress in Materials Science,2015,69:213-307.

[9] XIONG J,WANG B,MA L,et al. Three-dimensional composite lattice structures fabricated by electrical discharge machining[J]. Experimental Mechanics,2014,54(3):405-412.

[10] WONG K V,HERNANDEZ A. A review of additive manufacturing[J]. International Scholarly Research Notices Articles,2012,2012(1):208760.

[11] MAZUR M,LEARY M,SUN S,et al. Deformation and failure behaviour of Ti-6Al-4V lattice structures manufactured by selective laser melting (SLM)[J]. TheInternational Journal of Advanced Manufacturing Technology,2016,84:1391–1411.

[12] 杜心偉,魏艷紅,沈泳華,等. 電弧增材制造裝備系統(tǒng)與應(yīng)用的發(fā)展現(xiàn)狀[J]. 機械工程學(xué)報,2025,61(6):92-102.

DU Xinwei,WEI Yanhong,SHEN Yonghua,et al. Development status of wire arc additive manufacturing equipment system and application[J]. Journal ofMechanical Engineering,2025,61(6):92-102.

[13] RADEL S,BORDREUIL C,SOULIé F,et al. CAM for on-line control for wire arc additive manufacturing[J]. Computer-Aided Design and Applications,2019,16(3):558-569.

[14] RADEL S,DIOURTE A,SOULIé F,et al. Skeleton arc additive manufacturing with closed loop control[J]. Additive Manufacturing,2019,26:106-116.

[15] YE J,KYVELOU P,GILARDI F,et al. An end-to-end framework for the additive manufacture of optimized tubular structures[J]. IEEE Access , 2021 , 9 :165476-165489.

[16] LAGHI V,PALERMO M,GASPARINI G,et al. Computational design and manufacturing of a half-scaled 3D-printed stainless steel diagrid column[J]. AdditiveManufacturing,2020,36:101505.

[17] MX3D. https://mx3d.com/,2014.

[18] MX3D. https://mx3d.com/industries/manufacturing/ ,2014.

[19] SILVESTRU V-A , ARIZA I , VIENNE J , et al. Performance under tensile loading of point-by-point wire and arc additively manufactured steel bars for structural components[J]. Materials & Design,2021,205:109740.

[20] WU B,PAN Z,YU Ziping,et al. Robotic skeleton arc additive manufacturing of aluminium alloy[J]. The International Journal of Advanced ManufacturingTechnology,2021,114(9-10):2945-2959.

[21] YU Z,PAN Z,DING D,et al. A practical fabrication strategy for wire arc additive manufacturing of metallic parts with wire structures[J]. The International Journal of Advanced Manufacturing Technology,2021,115(9-10):3197-3212.

[22] YU Z,PAN Z,DING D,et al. A strut-based process planning method for wire arc additive manufacturing of lattice structures[J]. Journal of Manufacturing Processes,2021,65:283-298.

[23] YU Z,PAN Z,DING D,et al. Strut formation control and processing time optimization for wire arc additive manufacturing of lattice structures[J]. Journal ofManufacturing Processes,2022,79:962-974.

[24] BAGLIVO L,AVALLONE G,CASO M,et al. Design and prototyping wire arc additively manufactured aluminum alloy lattice structures[J]. The InternationalJournal of Advanced Manufacturing Technology,2024,135(7-8):3747-3764.

[25] ABE T,SASAHARA H. Layer geometry control for the fabrication of lattice structures by wire and arc additive manufacturing[J]. Additive Manufacturing,2019,28:639-648.

[26] HU Tianying,YU Shengfu,HU Anguo,et al. Path planning and forming of wire multi-arc additive collaborative manufacture for marine propeller bracket[J].Journal of Manufacturing Processes,2021,68:1191-1201.

[27] HU Tianying,YU Shengfu,LI Yi,et al. Design of multi-arc collaborative additive manufacturing system and forming performance research[J]. Journal ofManufacturing Processes,2024,109:313-325.

[28] ZHENG B,YU S,TANG L,et al. Directed energy deposition-arc of aluminum-alloy curved-generatrix-shell pyramid lattice structure[J]. Journal of Manufacturing Processes,2022,84:587-599.

[29] ZHENG B,YU S,YU R,et al. Effects of process parameters on the accuracy of directed energy deposition-arc lattice structures[J]. Jom,2024,76(6):3060-3072.

[30] ZHENG B,YU S,YU R,et al. Microstructure and properties of in situ Al2O3 particle-reinforced aluminium alloy lattice rods fabricated by wire-arc-directed energy deposition[J]. Journal of Materials Processing Technology,2024,327:118391.

[31] 鄭博,余圣甫,禹潤縝,等. 鋁合金點陣結(jié)構(gòu)電弧增材制造技術(shù)及應(yīng)用[J]. 電焊機,2023,53(2):87-96.

ZHENG Bo,YU Shengfu,YU Runzhen,etc Aluminum alloy lattice structure arc additive manufacturing technology and application [J]. Welding Machine,2023,53 (2):87-96.

[32] WANG T,ZHOU X,ZHANG H. Control of forming process of truss structure based on cold metal transition technology[J]. Rapid Prototyping Journal,2021,28(2):204-215.

[33] XU T,CUI Y,MA S,et al. Exploring the inclined angle limit of fabricating unsupported rods structures by pulse hot-wire arc additive manufacturing[J]. Journal of Materials Processing Technology,2021,295:117160.

[34] FU R,TANG S,LU J,et al. Hot-wire arc additive manufacturing of aluminum alloy with reduced porosity and high deposition rate[J]. Materials & Design,2021,199:109370.

[35] XU T,JING C,MAO H,et al. Parallel multi arc directed energy deposition : New way to achieve efficient manufacturing of large-size lattice sandwich structure[J]. Additive Manufacturing,2024,90:104322.

[36] XU T,TANG S,LIU C,et al. Obtaining large-size pyramidal lattice cell structures by pulse wire arc additive manufacturing[J]. Materials & Design,2020,187:108401.

[37] ZHANG H,HUANG J,LIU C,et al. Fabricating pyramidal lattice structures of 304 L stainless steel by wire arc additive manufacturing[J]. Materials (Basel),2020,13(16):3482.

[38] ARIZA I. Design and assembly of lightweight metal structures[EB/OL]. https : //online-learning.tudelft.nl/ courses/design-of-lightweight-structures-composites-andmetals/#: ~ : text=The%20course%20covers%20the% 20design%20principles%20of%20lightweight , use%20of%20metals%20will%20be%20addressed%20as%20well.2018.

[39] LAGHI V,PALERMO M,GASPARINI G,et al. Experimental results for structural design of wire-and-arc additive manufactured stainless steel members[J]. Journal of Constructional Steel Research,2020,167:105858.

[40] 徐田秋,敬晨晨,毛昊,等. 電弧增材制造金屬點陣結(jié)構(gòu)研究進展[J]. 電焊機,2023,53(2):76-86.

XU Tianqiu,JING Chenchen,MAO Hao,et al. Research progress on metal lattice structure in arc additive manufacturing [J]. Welding Machine,2023,53 (2):76-86

[41] AMCL. http://www.amcl-auc.com/,2021.

[42] ARRè L,LAGHI V,PAOLA A M,et al. Tubular sandwich cross-sections fabricated with wire arc additivemanufacturing for jumbo structural members[J].Structures,2024,67:106689.

[43] LAGHI V,ARRè L,GASPARINI G,et al. Design strength parameters of dot-by-dot wire-and-arc additively manufactured stainless steel bars[J]. Structures,2025,71:107857.

[44] LAGHI V,GASPARINI G,TROMBETTI T,et al. Experimentally-validated buckling behavior of wire-arc additively manufactured stainless steel bars[J].Engineering Structures,2025,330:119701.

[45] LAGHI V,GIRELLI V A,GASPARINI G,et al. Investigation on the elastic flexural stiffness of dot-by-dot wire-and-arc additively manufactured stainless steel bars[J]. Engineering Structures,2024,306:117680.

[46] WU B T,PAN Z X,YU Ziping,et al. Robotic skeleton arc additive manufacturing of aluminium alloy[J]. International Journal of Advanced ManufacturingTechnology,2021,114(9-10):2945-2959.

[47] CCTV 節(jié)目官網(wǎng). 瓣瓣同心京津冀協(xié)同發(fā)展十年[EB/OL].https://tv.cctv.com/2024/02/26/VIDAqWZnNL Ksfu9fGuyLFcbi240226.shtml,2024.

CCTV Programme Website. United in Heart:Ten Years of Coordinated Development in Beijing-Tianjin-Hebei [EB/OL]. https://tv.cctv.com/2024/02/26/VIDAqWZnNL Ksfu9fGuyLFcbi240226.shtml,2024.

[48] 20 米級組件一體成型. 全國最大金屬 3D 打印在泰達落成 [EB/OL]. https : //www.teda.gov.cn/contents/2478/ 77312.html,2024.

20-metre-scale components integrated formation. The largest metal 3D printer in China established in TEDA[EB/OL]. https : //www.teda.gov.cn/contents/2478/77312.html,2024.

[49] 協(xié)同加速跑. 京津冀協(xié)同發(fā)展奔赴新十年[EB/OL]. https://www.teda.gov.cn/contents/13/79959.html,2024.

Collaborative acceleration. Beijing-Tianjin-Hebei coordinated development strides into a new decade [EB/OL]. https : //www.teda.gov.cn/contents/13/79959.html,2024.

[50] 中國最大金屬 3D 打印制造裝備在天津落成[EB/OL]. https : //m.chinanews.com/wap/detail/chs/zw/10341711. shtml,2025.

The largest metal 3D printing equipment in China was established in Tianjin[EB/OL]. https://m.chinanews.com/ wap/detail/chs/zw/10341711.shtml,2025.

[51] LI Y,YU S,CHEN Y,et al. Wire and arc additive manufacturing of aluminum alloy lattice structure[J]. Journal of Manufacturing Processes,2020,50:510-519.

[52] XIONG J,YU Y,ZHANG G,et al. Layer width control in robotic pulsed gas tungsten arc additive manufacturing through composite sensing of vision and arc[J]. International Journal of Computer Integrated Manufacturing,2023,36(6):881-893.

[53] XIONG J,ZHANG G. Online measurement of bead geometry in GMAW-based additive manufacturing using passive vision[J]. Measurement Science and Technology,2013,24(11):115103.

[54] XIONG J,ZHANG K. Monitoring multiple geometrical dimensions in WAAM based on a multi-channel monocular visual sensor[J]. Measurement,2022,204:112097.

[55] ZHAO Z,DENG L,BAI L,et al. Optimal imaging band selection mechanism of weld pool vision based on spectrum analysis[J]. Optics & Laser Technology,2019,110:145-151.

[56] PAN J,LUO L,LU T,et al. In-Situ visual reconstruction of strut profiles in pulsed wire arc additive manufacturing of lattice structures[J]. Virtual and Physical Prototyping,2024,19(1):e2425822.

[57] LE T N,LEE M H,LIN Z H,et al. Vision-based in-situ monitoring system for melt-pool detection in laser powder bed fusion process[J]. Journal of Manufacturing Processes,2021,68:1735-1745.

[58] MAO H,JING C,KONG F,et al. Improve the manufacturing efficiency of steel bars by using hot-wire pulse arc additive manufacturing[J]. Journal ofManufacturing Processes,2023,89:430-443.

[59] JING C,MAO H,XU T,et al. Fabricating 316 L stainless steel unsupported rods by controlling the flow of molten pool via wire arc additive manufacturing[J]. Journal of Materials Processing Technology,2023,319:118066.

[60] SI J S,LUO L X,LIU C M,et al. Arc length monitoring and closed-loop quality control for GTA-WAAM[J]. Virtual and Physical Prototyping,2025,20(1):e2513004.

作者簡介:徐田秋,男,1995 年出生,博士。主要研究方向為激光增材制造方法、電弧增材制造大型點陣結(jié)構(gòu)、激光光束整形和成像技術(shù)和熔池動力學(xué)建模與仿真方法。

E-mail:tianqiu.xu@polimi.it

劉長猛(通信作者),男,1988 年出生,博士,教授,博士研究生導(dǎo)師。

主要研究方向為多能束熔絲并行增材制造控形控性機理與方法、控制系統(tǒng)與智能裝備。

E-mail:liuchangmeng@bit.edu.cn

(注,原文標(biāo)題:大型點陣結(jié)構(gòu)增材制造技術(shù)與進展)

相關(guān)鏈接