1�、引言

鎳因其優異的機械強度、良好的延展性、高熔點���、耐高溫特性以及出色的化學穩定性,在多個領域中得到廣泛應用。在軍工制造業中,鎳被用于飛機、雷達���、導彈等關鍵設備的制造;在民用工業中,其應用涵蓋機械制造��、電子遙控��、原子能工業等多個領域[1-5]�。隨著新能源汽車等新興產業的快速發展,高容量電池的需求量日益增加,硫酸鎳等鎳基產品的需求呈現顯著上升趨勢[6-7]���。

國際鎳研究小組(International Nickel Study Group,INSG)分析數據表明��,全球原生鎳產量及消費量逐年上升�����,預計在2025年全球原生鎳產量為373.5萬噸,消費量為353.7萬噸�����。我國對鎳的需求量也逐步增長���,《中國礦產資源報告(2024)》顯示�����,2023年我國在鎳礦勘查的資金投入達到1.04億元����,同比增長100%����,鉆探工作量達到24萬米,同比增長380%�����,但我國鎳資源貧乏�����,僅占世界總量的4%[8],其中約90%為開采難度較大的硫化銅鎳礦,10%左右為低品位紅土鎳礦��,因此鎳資源進口量較大�。根據上海有色網顯示,2022年至2024年期間我國的原生鎳年度需求量平均在200萬噸左右����,鎳礦的年度進口量平均在4000萬噸左右����,而紅土鎳礦在鎳礦總進口量中的占比達到98.90%

甘肅省擁有我國最大的鎳礦資源存儲����,其儲量占全國的62%,此外,新疆(11.60%)、云南(8.90%)���、吉林(4.40%)等地區也有一定規模的鎳礦資源分布9隨著鎳資源的開采利用,未來將處理越來越多品位低��、組分復雜��、分選難度大的鎳礦��,使得分選技術與工藝面臨巨大挑戰。鎳資源可分為硫化銅鎳礦和紅土鎳礦����,兩種鎳資源礦物組成相差較大�,其處理方式也完全不同���,硫化銅鎳礦大多采用浮選的方法實現銅鎳分離�,而紅土鎳礦需要采用冶金的工藝進行處理以得到可直接冶煉的銅鎳本文重點闡述了不同類型鎳礦的性質及對應的選冶工藝,并系統分析其原理及優缺點����,對復雜鎳資源的處理技術及工藝選擇提供參考����。

2��、硫化銅鎳礦

2.1 礦石性質

我國硫化銅鎳礦的組成基本相似��,主要礦物有:鎳黃鐵礦、針硫鎳礦、紫硫鎳鐵礦、紅鎳礦��、含鎳磁黃鐵礦�、磁黃鐵礦和黃銅礦等[10],脈石礦物主要包括蛇紋石、綠泥石和滑石等��,鎳通常與銅����、鈷共生,并以硫化礦的形式存在���。采用浮選法優先富集得到銅鎳混合精礦再進行后續處理,可顯著降低生產成本�。在浮選過程中�,礦泥抑制效果的好壞直接決定了浮選精礦的品質��,因而對于含泥較多的硫化銅鎳礦工藝設計中要優先脫出礦泥��,以減少對后續流程的影響[11-16]。此外�����,部分硫化銅鎳礦中礦物嵌布關系較為復雜�,鎳黃鐵礦與黃銅礦、蛇紋石與綠泥石等共伴生,常呈細脈狀彼此嵌布����,在磨礦時可能會發生過粉碎現象����,降低選礦指標[17-18]��。因此,針對不同類型的硫化銅鎳礦需采用不同工藝。

2.2 分選工藝

2.2.1 混合浮選

硫化銅鎳礦中的黃銅礦和鎳黃鐵礦具備一定的天然可浮性�。通過添加合適的浮選藥劑,可使銅鎳硫化礦物與脈石礦物的表面性質產生顯著差異���,進而利用浮選工藝將銅�、鎳硫化礦物富集為混合精礦����,隨后,根據混合精礦中銅鎳的品位、回收率等指標����,對混合精礦再浮選或使用其他工藝使銅鎳分離�,得到符合要求的銅精礦�����、鎳精礦[19-20]

林國剛等[21]采用新的浮選藥劑制度將原礦中鎳品位0.71%�、銅品位0.45%的硫化銅鎳礦進行混合浮選,得到了鎳品位6.45%��、銅品位5.04%,鎳回收率69.40%��、銅回收率86.76%的混合精礦。曹陽等[22]采用銅鎳混合浮選一銅鎳分離工藝流程對原礦中銅品位為0.09%�����、鎳品位為0.38%的低品位高泥高鎂硫化銅鎳礦進行浮選實驗研究�����,最終獲得銅品位25.11%�、銅回收率79.90%的銅精礦以及鎳品位6.98%�����、鎳回收率75.01%的鎳精礦。

相較于其他工藝���,混合浮選工藝流程簡單,設備投資��、能耗和藥劑成本較低�����,通過一次浮選選出銅鎳混合精礦�,能夠避免因分步浮選、多次調漿導致的金屬損失�,并且后續對混合精礦的處理方式可靈活選擇���。

2.2.2 優先浮選工藝

對礦石組成及其嵌布關系較為簡單����、銅鎳彼此互含較少且銅品位高于鎳品位的硫化銅鎳礦石���,可采用優先浮選工藝�����,并且在實踐中大多數采用抑鎳浮銅來實現二者分離�����,即在初步浮選時加入抑制劑降低鎳礦物的可浮性,優先分選出銅精礦,在銅尾礦中加入活化劑再次提高鎳的可浮性,從而通過浮選得到鎳精礦���。

楊偉[23]采用優先浮銅一鎳活化再浮選工藝,通過一粗一掃兩精得到銅精礦��,再對銅尾礦進行一粗兩精兩掃得到鎳精礦���,最終獲得銅品位20.11%���、銅回收率為65.16%的銅精礦��,鎳品位5.46%、鎳回收率75.99%的鎳精礦��。

優先浮選工藝的顯著優勢在于能夠在粗選環節預先分離出品位較高的銅精礦�,再進行精選和掃選獲得符合用戶要求的銅、鎳產品���,減少了雜質夾帶,從而避免了混合浮選中銅鎳相互混雜的問題��,但相較于混合浮選工藝����,優先浮選對于入選礦石的品位要求較高,因而適用范圍較窄���,此外微細粒的鎳礦物會由于抑制劑作用進入尾礦造成損失[24]。

2.2.3 預先脫脈石一浮選工藝

在銅鎳浮選前進行預先脫脈石���,能夠減少脈石及過粉碎顆粒對后續浮選的影響。適用脈石含量高或者在破碎過程中由于某些脈石礦物過粉碎會造成大量礦泥的礦石。

劉超等[25]采用預先脫除脈石一銅鎳混合浮選的流程對原礦中鎳品位0.51%�����、銅品位0.20%的原礦進行全流程浮選閉路試驗��,獲得了鎳品位7.78%����、鎳回收率72.98%,銅品位2.91%����、銅回收率66.57%的銅鎳混合精礦�。

王麗等[26]采用預先浮選脫泥泥砂分別浮選工藝分選甘肅某低品位高泥高鎂難選硫化鎳礦石,原礦中鎳品位為0.56%,脫泥粗選后精礦經過一次浮選可以得到鎳精礦1���,鎳品位為2.95%,鎳回收率為4.62%;脫泥粗選尾礦經脫泥掃選后,精礦經過兩次粗選兩次精選后得到鎳精礦2,鎳品位為5.85%�����,鎳回收率為77.38%��,鎳總回收率為82%��。

該工藝區別于其他工藝是能夠預先分離易浮的脈石礦物,創造更為有利的銅鎳浮選條件�。此外���,隨著礦泥的去除�����,浮選過程中所需的藥劑用量也顯著降低����,降低了生產成本[27]�。

2.2.4 階段磨浮工藝

不同地區硫化銅鎳礦中礦石之間的嵌布粒度及嵌布關系均不相同且較為復雜,加之蝕變后的脈石礦物更加松散易碎�,使用一般的磨礦浮選流程會出現過磨現象�,使有用礦物隨浮選尾礦排出���,從而影響有用礦物的回收����。采用階段磨浮工藝能將粗粒嵌布的精礦通過浮選提前分離,獲得部分合格精礦��,尾礦再磨使細粒嵌布的礦物解離后����,通過浮選再進行分離�,該工藝能夠在保證浮選效果的前提下減少過粉碎現象[19]。劉超等[28]對含銅0.20%���、鎳0.50%的國外某硫化銅鎳礦采用原礦粗磨一中礦細磨一銅鎳混合浮選工藝流程,最終通過閉路實驗獲得鎳品位9.70%��、鎳回收率68.99%��,銅品位4.75%���、銅回收率79.85%的銅鎳混合精礦���。

該工藝通過多段磨礦逐步解離不同嵌布粒度的礦物���,減少了過粉碎的現象��,同時階段磨礦只針對需要再磨的礦物二次磨礦,減少了能耗��。在浮選過程中�����,可根據各階段礦物的特性優化藥劑用量�����,減少了藥劑的浪費。但是該工藝流程較復雜�,需要配套中礦返回系統����,多段磨機與分級設備增加了前期準備和后期維護的成本����。

2.2.5 浮一重聯合工藝

該工藝首先通過浮選分離出銅鎳混合精礦和尾礦����。在浮選過程中,部分目的礦物由于受到礦泥包裹�����、夾雜或表面污染等因素的影響��,會損失到尾礦中�。因此���,通過重選工藝對浮選尾礦中的鎳資源進行二次回收�����,從而顯著提升資源的綜合利用效率[29]����。

臧寶安等[30]通過重選對銅鎳硫化礦浮選尾礦進行選別,該工藝把浮選尾礦作為重選原礦�����,其鎳品位為0.44%�。通過重選處理后,鎳品位提升至1.94%�,回收率為5.75%���。最終通過浮選一重選聯合流程可從含銅0.46%、鎳1.70%的原礦中選出鎳品位7.34%�、鎳回收率86.40%�����,銅品位2.11%、銅回收率90.86%的混合精礦�。

此外����,還有部分工藝在工業中有所應用����。金川集團開發了一種處理細粒硫化銅鎳礦的機-柱聯合工藝,其利用浮選柱產生的微泡比浮選機更小的特點,使微細粒礦物更容易與氣泡形成礦化氣泡,提高了細粒的回收率。分支浮選法是將原礦分支進行處理,前一支流程中某段的粗選泡沫與下一支流程中對應浮選段數的入料進行混合并粗選����,由此類推��,直到最后一支作業流程中,其設有精選作業���,能實現目的礦物與脈石礦物的分離,該工藝能處理低品位的硫化銅鎳礦,且藥劑消耗量少����,有價礦物回收率高[31]�。

總結上述各工藝,硫化銅鎳礦石的性質,如銅鎳嵌布情況��、原礦中銅鎳品位的高低�����、脈石礦物的種類及含量等都決定著選取何種工藝流程?;旌细∵x工藝的礦石適應性強�,優先浮選工藝適合分選銅品位高于鎳品位的礦石���,預先脫脈石浮選工藝適合分選原礦中含脈石量高的礦石�,階段磨浮工藝適合分選礦石中各組分嵌布復雜的礦石,此外還有閃速浮選法��、電化學調控法32����、等可浮浮選法[33]�����、異步浮選法[34]等工藝[35]���。表1總結了硫化銅鎳礦各分選工藝的特點���。

表1 硫化銅鎳礦各分選工藝特點

| Technology | Applicable mineral | Advantage | Disadvantage |

| Bulk flotation | Most copper-nickel sulfide ores | ide Extensive applicability,higher flexibility,less metal loss, simple process flow | Further separation of copper& nickel, higher cost |

| Selective flotation | Cu-rich/Ni-poor, simple composition& texture | Direct separation of copper& nickel, less impurity entrainment, simple process flow | Limited applicability, higher reagent cost,fine nickel loss due to over depression nickel loss due to over depression |

| Gangue pre- removal-flotation process | High clay content | Better flotation performance, lower reagent cost | Fine particles loss to slime, affected by ore dissemination |

| Stage grinding-floatation | Complex dissemination& association | Avoid over grinding, save energy consumption | Complex process flow, higher capital& maintenance costs |

| Flotation-gravity technology | Most copper-nickel sulfide ores | Improve recovery rate | Limited applicability |

3��、紅土鎳礦

3.1 礦石性質

紅土鎳礦按床層分布分為褐鐵礦層、過渡層(黏土礦層)、腐殖質層三種類型[36],表2展示了不同類型的紅土鎳礦元素含量(質量分數)�����。由于紅土鎳礦主要由氧化礦石構成���,浮選分離方法難以適用����,且工藝流程較復雜以至于成本較高��,由此主要采用冶金工藝。但由于不同床層鎳以及雜質含量的差異,所采用的冶煉工藝也有所不同��,主要分為火法�、濕法以及濕法-火法聯合工藝[37]���。

表2 不同類型紅土鎳礦主要元素含量[38]

| Types | Ni | Fe | Co | MgO | SiO2 | CrO3 |

| Limonite layer | 0.8-1.3 | 40-50 | 0.1-0.2 | 0.5-5.0 | 10-30 | 2-5 |

| Transition layer | 1.3-1.8 | 25-40 | 0.02-0.1 | 5-15 | 10-30 | 1-2 |

| Humus layer | 1.5-3.0 | 15-25 | 0.02-0.1 | 15-25 | 30-50 | 1-2 |

在三類紅土鎳礦床層中���,褐鐵礦層主要分布在礦床上部���,鐵����、鈷含量較高,硅、鎂����、鎳含量低���,礦物組成較均勻����,鐵主要以針鐵礦和赤鐵礦的形式賦存�,鎳賦存在含硅鎂的礦石中,主要采用濕法冶金的工藝分選����,最終獲得的產品多為硫酸鎳或氫氧化鎳[39-41];過渡層也稱黏土礦層�,分布在礦床的中部��,其各元素的含量介于褐鐵礦層和腐殖質層之間��,鎳主要賦存于硅酸鹽礦物中,部分賦存于鐵礦物中�����,要實現鎳礦物等有價元素的有效回收�,需采用酸性�����、高溫�、還原等條件使各元素能充分暴露在反應環境中�,采用火法或濕法工藝分選;腐殖質層紅土鎳礦分布在礦床的下部,其硅���、鎂、鎳含量均較高��,鐵�����、鈷含量低[42]���,主要組成礦物是硅酸鹽類礦物����,其次是氧化鐵����。由于該層鎳含量較高,且鎳熔點低于鐵氧化物�����,更適合采用火法工藝進行處理��。下面對處于不同礦層紅土鎳礦的分選工藝進行概述[43]

3.2 分選工藝

3.2.1 褐鐵礦層紅土鎳礦

(1)高壓硫酸浸出工藝(HPAL)����。

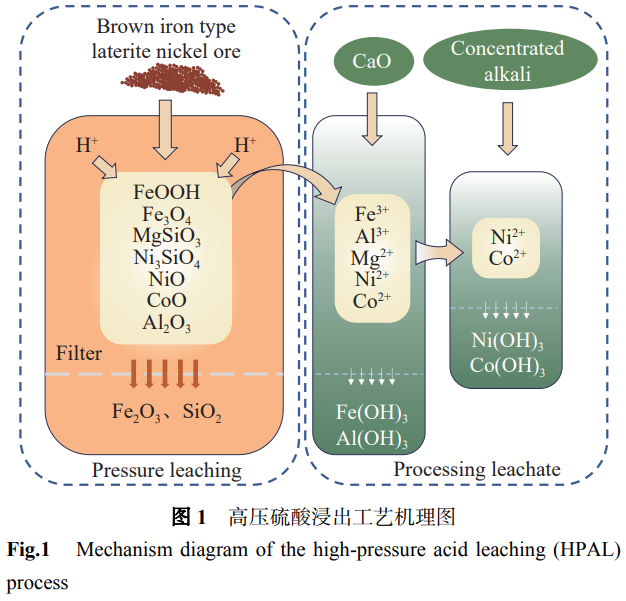

該工藝主要在高壓釜中進行,一般用硫酸作浸出劑.在該工藝中,鎳���、鈷等礦物完全分解并以離子形式進入浸出液中,針鐵礦中鐵以Fe3+的形式進入溶液��,在高溫高壓條件下最終形成赤鐵礦顆粒并沉淀析出���,隨后通過石灰石調節pH除去鐵鋁,再加入濃堿使得鎳鈷沉淀得到鎳鈷產品[40,44]反應機理圖1所示����。

該工藝反應的壓強范圍在4~5MPa,高壓條件能夠提高水沸騰的溫度��,防止礦漿在高溫環境下沸騰;與此同時�����,其溫度范圍在245~270℃[45-46],高溫環境不僅能夠顯著提升反應速率�,還能確?���;瘜W反應得以充分進行����,進而提高鎳鈷的浸出率。此外,由于鐵元素要以浸出渣的形式排出�,而鐵離子的水解沉淀過程屬于吸熱反應���,因此只有在高溫條件下�����,該反應才能得以充分進行[47]。

鄭朝振等[48]采用兩段加壓新工藝聯合處理褐鐵礦型紅土鎳礦和蛇紋石型紅土鎳礦。一段高壓酸浸鎳浸出率為97.58%����,二段蛇紋石鎳浸出率為83.96%,鎳總浸出率為93.81%,極大提高了鎳資源的利用率。

劉希泉等[49]通過深入調研提出了高壓酸浸技術優化的四個重點.首先是提高原礦漿濃密底流濃度�����,該步驟能有效增加固體含量��,在不增加高壓酸浸設備投資和能耗的情況下�,可以提高產能.其次是優化預熱方式���,原先的預熱方式較繁瑣����,且閃蒸蒸汽(含酸)與礦漿直接接觸,使礦漿也具有酸性,對設備及材料的要求較高,酸的消耗量也較多,優化后采用間接預熱的方式,閃蒸蒸汽與礦漿間接接觸,使礦漿的腐蝕性降低���,對后續處理中設備及材料的腐蝕減小,設備投資及維護成本降低此外對一段沉鎳鈷流程進行優化,目前沉鎳鈷得到的氫氧化鎳鈷粒徑小��,粒度分布寬����,含水量較高,優化后通過在一段沉鎳鈷出料槽與濃密機之間增設旋流分級機可以得到粒徑均勻、含水量低的氫氧化鎳鈷.最后是鎳鈷沉淀劑的優化��,目前工藝大多加入濃堿(如氫氧化鈉)作沉淀劑來沉淀鎳鈷,這會導致產品氫氧化鎳鈷富含雜質離子,鎳鈷含量低且水分高���,而改用活性MgO作沉淀劑�����,其堿性較低不會產生局部過堿的現象���,而且活性MgO沉鎳鈷過程中不需要做晶種循環,可以降低能耗�。

該工藝對處理高鐵低鎂的紅土鎳礦有較大的優勢�����,其沒有干燥�、焙燒等環節�����,耗能相對低�,對環境較友好����,并且對于有價金屬的回收率較高[50]。但該工藝對原礦中鎂�����、鐵等元素的含量存在特定限制,若礦石中鎂含量過高�����,將導致酸耗增加����,進而提高操作成本��,并對工藝流程產生不利影響 [51];此外����,酸浸過程中存在鐵�����、鋁、鎂等元素��,易形成結垢并附著于高壓釜內壁�,導致反應釜有效容積減少,還可能引發管道堵塞問題[52],因此該工藝對設備的性能和后期維護要求較高。

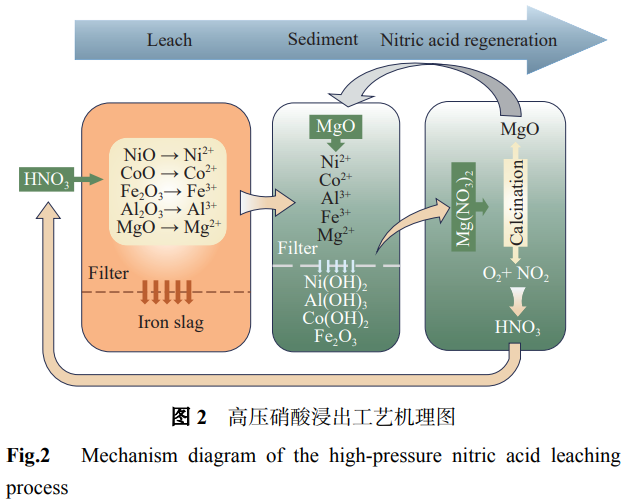

(2)高壓硝酸浸出工藝

該工藝是使用硝酸作為浸出劑進行反應�,其原理和工藝流程與硫酸加壓浸出有較大區別.首先褐鐵型紅土鎳礦與硝酸混合后�,在加壓反應釜中進行選擇性浸出����,該過程中鎳鈷轉化為可溶性離子.浸出完成后,通過濃密洗滌和過濾處理可獲得富鐵渣�����,進一步加工后可制得鐵精礦.在溢流液中加入MgO進行中和�����,以實現鋁�、鐵的去除��,并得到鋁鈧鈧富集物.隨后�����,向剩余浸出液中繼續添加MgO使鎳、鈷生成氫氧化物沉淀�����,經過濾后得到氫氧化鎳鈷和硝酸鎂溶液.硝酸鎂溶液通過濃縮結晶和低溫熱分解處理,可生成硝酸和輕質MgO,這兩種產物均可實現循環利用[53-54]����。其反應機理圖如圖2所示。

Ma等[55]開發了硝酸加壓浸出的創新技術,在最佳實驗條件下��,同一礦區五種不同批次的紅土鎳礦���,鎳和鈷的提取率平均達到84.52%和83.58%���,該工藝中超過85%的硝酸可以再生和回收���,能夠降低原材料成本.Zhou等[56]研究了在硝酸加壓浸出過程中從褐鐵型紅土鎳礦中分離并富集鈧鈧和鋁�����,同時不干擾主要鎳鈷的生產流程.在最佳條件下��,鈧鈧和鋁的提取率分別達到了86.20%和71%。在60℃下將pH值調節至4.5后,鈧鈧和鋁被MgCO3懸浮液選擇性均勻沉淀,沉淀物中含約27%的鋁和0.04%的鈧鈧。

高壓硝酸浸出工藝是處理褐鐵型紅土鎳礦的一種高效且低能耗的方法�����,該技術可實現大于95%的Ni�����、Co浸出���,大于85%的Sc浸出���,Fe基本留在渣中��,所以通過該工藝處理得到的浸出渣中鐵品位較高,雜質含量低���,可直接售與鋼鐵企業,使有價金屬得到綜合利用.高壓硝酸浸出條件較溫和,在180℃、低于2MPa的環境下即可實現,安全系數也較高.整個工藝中�����,硝酸和MgO能達到95%以上再生���、循環利用�����,大幅降低了生產成本[57-59]

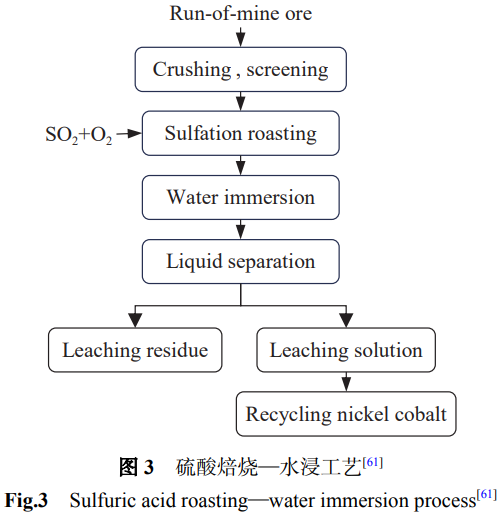

(3)硫酸焙燒一水浸工藝

硫酸化焙燒一水浸工藝首先是將紅土鎳礦進行破碎和篩分,隨后在約700℃的溫度下��,于富含SO2和O2的氣氛中進行焙燒.在此過程中����,礦石中的鎳和鈷元素轉化為可溶性硫酸鹽,而鐵轉化為難溶性氧化物.通過水浸處理����,鎳和鈷被選擇性浸出�����,而鐵保留在浸出渣中,實現了鎳�����、鈷與鐵的有效分離.與未經焙燒的礦石相比,焙燒后礦石中鎳的提取率顯著提高���,這是因為通過焙燒����,礦物的結構發生變化��,表面積增大和孔隙率增加使得礦石更適于鎳和鈷的提取�����。

該工藝能夠實現從紅土鎳礦中選擇性提取鎳和鈷,其工藝流程圖如圖3所示�����,但其反應過程控制難度較大.Ribeiro等[60]研究了不同含鎳礦物在硫酸焙燒浸出過程中的浸出效果��,結果表明低鎂含量的樣品鎳回收率最高�����,而高硅酸鹽含量的樣品鎳回收率較低,據此認為該工藝適用于低鎂低硅酸鹽含量的褐鐵礦層紅土鎳礦�。

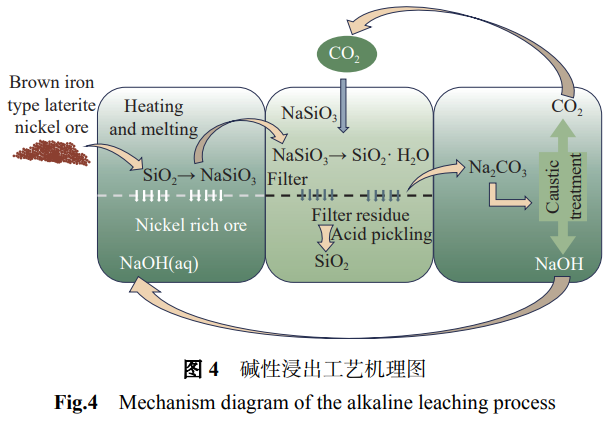

(4)堿性浸出工藝

該工藝的核心是通過高濃度工業堿溶液去除高硅鎂紅土鎳礦中的硅和鋁��,從而實現鎳鐵的富集.具體流程如下:將高鎂高硅紅土鎳礦與濃堿共同加入不銹鋼反應容器中�,加熱至熔融狀態使其發生反應.反應完成后���,待溫度自然降至100℃以下��,對中間產物進行水浸和過濾處理����,分別獲得富鎳渣和硅酸鈉浸出液.隨后�����,向硅酸鈉溶液中通入CO2,至溶液pH值達到8~9之間后進行碳化分解和過濾���,得到濾渣和碳酸鈉溶液.濾渣經硫酸酸洗和去離子水洗滌后干燥,最終制得白炭黑產品(SiO2),碳酸鈉溶液通過苛化處理生成二氧化碳和氫氧化鈉�����,二者可返回前段流程循環利用[62-63]���,工藝機理圖如圖4所示��。

與酸浸工藝相比,堿浸工藝有著較高的反應活性和選擇性�����,還能夠實現硅元素的資源化利用,從而有效減少固體廢物的排放.此外,該工藝可從浸出殘渣中回收鎂和鎳��,進一步提升了資源利用率.整個工藝流程實現了化學原料的循環利用,避免了廢渣��、廢水和廢氣的產生[38]

3.2.2 過渡層(黏土礦層)紅土鎳礦

(1)常壓酸浸工藝.

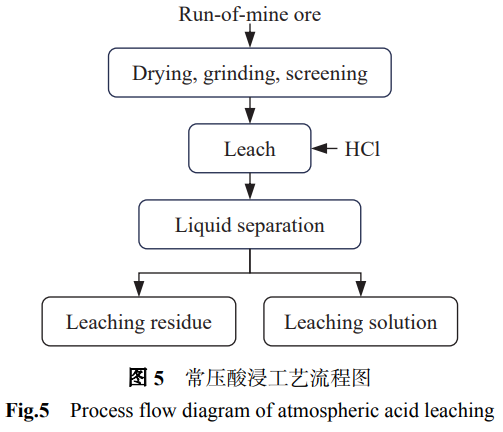

在常壓鹽酸浸出工藝中��,鹽酸作為浸出劑直接與礦物反應,鹽酸中Cl作為離子交換劑��,與礦物中的離子發生置換反應生成可溶性氯化物,增加金屬離子的溶解度 [64].工藝流程圖如圖5所示:

黃詩漢等[65]用硝酸作為浸出劑處理硅鎂型紅土鎳礦���,在硝酸濃度5mol·L-1�、固液比為1:12、攪拌轉速250r·min-1�、浸出時間150min�����、浸出溫度85℃的條件下,得到Ni���、Co和Fe的最佳浸出率分別為98.75%、91.66%、81.45%。李博民等[66]通過研究得到最佳實驗室常壓鹽酸浸出的工藝條件,在鹽酸初始濃度9.0mol·L-1,固液比1:2.00(礦粉用量不少于250g),保溫條件下反應30min,得到鎳的平均浸出率為97.68%。郭歡等[67]使用硫酸作為浸出劑常壓浸出紅土鎳礦����,研究了不同因素條件對Ni、Co和Fe浸出率的影響�,結果表明在硫酸濃度2mol·L-1���、浸出時間120min��、浸出溫度80℃、液固體積質量比11mLg-1條件下���,Ni、Co和Fe浸出率分別為96.27%、92.2%、81.57%����。

常壓酸浸是一種工藝流程相對簡潔的提取技術,能夠高效地從紅土鎳礦中提取鎳和鈷[68]��。該方法損耗與成本相對較低,對設備的腐蝕性較小,從而降低了后期設備維護費用.然而���,該工藝存在浸出渣較多及鎳、鈷浸出選擇性較低的問題.為了提高鎳的提取率,需增強針鐵礦的溶解�����,但這會導致酸的消耗量顯著增加.此外�,浸出液中大量鐵的存在不僅會造成鎳的損失,還會降低下游分離效率��,并增加產品后續處理的難度[61,69]。未來要加強對浸出過程控制和優化的研究,并開發回收利用浸出渣的工藝。

(2)還原焙燒一氨浸工藝(Caron法)

還原焙燒一氨浸工藝是最早的處理紅土鎳礦的濕法-火法聯合工藝���,古巴尼加羅項目于1943年首次將該工藝用于工業生產來處理氧化高鎂紅土鎳礦[61]。

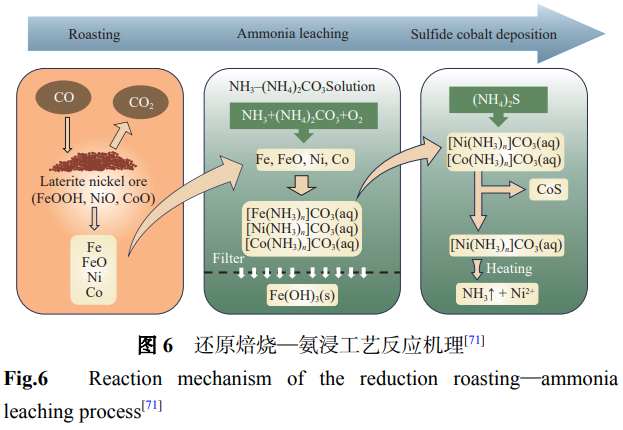

還原焙燒一氨浸工藝中主要包含還原焙燒、氨浸���、蒸氨回收、堿式碳酸鎳的煅煅燒等工序.還原焙燒引起的礦物結構轉變是影響后續金屬浸出的關鍵因素[70],這一步使礦石中的鎳氧化物在高溫環境下被還原劑還原成金屬鎳或低價鎳氧化物���,然后被還原的礦石與壓縮空氣一起進入多級逆流氨浸,在這個過程中,氨溶液與鎳形成可溶性的鎳氨絡合物,鎳從礦石中溶解出來進入溶液����,而其他雜質則留在礦石中成為浸出渣.浸出后的礦漿進行固液分離,得到浸出液和浸出渣.浸出渣經再生氨溶液的洗滌以回收附著在渣上的鎳和其他有價金屬.向浸出液中加入(NH4)2S進行硫化沉鈷��,原理是鈷離子與硫化氨反應生成不溶性的鈷硫化物沉淀����,形成鈷硫精礦.沉鈷的浸出液經過蒸氨處理,通過加熱使氨從溶液中揮發出來,被氨吸收塔吸收���,生成氨溶液,循環利用.經蒸氨后剩余的溶液中為堿式碳酸鎳,經過煅煅燒、氧化和還原等步驟,最終得到鎳塊 [71?72].其反應機理圖如圖6所示:

Ilyas 等[73] 在實驗室研究了巴焦爾(巴基斯坦)紅土鎳礦的碳熱還原焙燒和氨浸過程�,以通過 Caron工藝對該地區紅土鎳礦進行分選. 通過優化鎳和鈷的選擇性還原條件����,得到最佳還原條件為紅土鎳礦與質量分數 10% 煤和 9% Na2SO4 進行混合����,在 800 ℃ 下焙燒 120 min,在 NH4OH–(NH4

)2CO3 溶液中浸出���,焙燒還原產物受碳酸根離子濃度的影響,最終 Ni 產率大于 90%����,Co 產率為 67%.

還原焙燒一氨浸工藝能綜合回收鎳和鈷��,且鎂不被浸出,因此能夠處理中等鎂含量的紅土鎳礦����,適用于過渡層紅土鎳礦�。該工藝中氨溶液可通過氨氣的生產實現循環利用���,消耗量小���。但是焙燒過程中還原氣氛控制困難����,還原程度偏弱會嚴重影響氨浸工藝中的鎳鈷浸出率�,過強則會造成焙砂中的鐵和氧化亞鐵含量升高。氨浸過程中產生的[Fe(NH3)n]2+會水解成Fe(OH)3沉淀,不僅造成固液分離困難���,而且會吸附浸出液中的有價離子,使得有價金屬元素的回收率降低[47,74]��。

3.2.3 腐殖質層紅土鎳礦

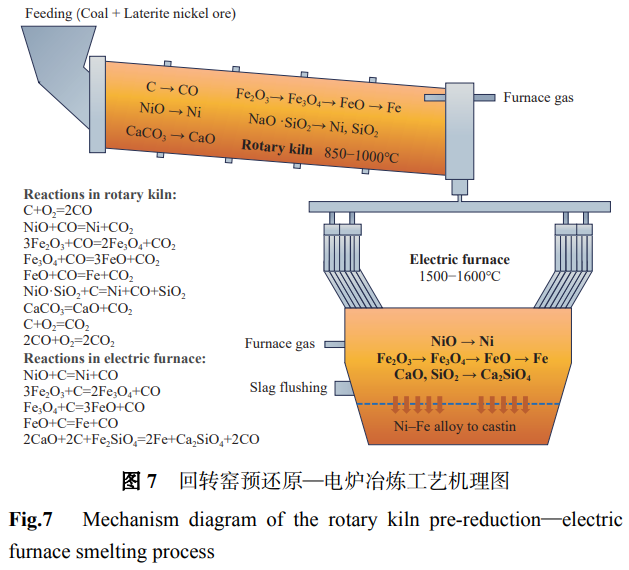

回轉窯預還原一電爐冶煉工藝(RKEF):該工藝中主要設備有回轉式干燥機�、回轉窯和電爐,其主要包括三個階段:濕紅土鎳礦干燥����、回轉窯焙燒和電爐熔融��。在紅土鎳礦的濕礦干燥階段,礦石經過篩分和破碎作業�,達到工藝要求的粒度后進入回轉式干燥機���。在此過程中�����,利用煙煤燃燒產生的煙氣余熱對礦石進行干燥。隨后��,干燥的礦石與無煙煤和石灰石一同進入原料配料站進行混合���。在回轉窯焙燒階段��,混合物料在850~1000℃的溫度范圍內進行焙燒���,這一過程中石灰石發生解離��,同時紅土鎳礦中的結晶水和化學鍵合水在高溫下被脫除����。焙燒后的紅土礦進入電爐進行還原熔煉����。在電爐熔融階段����,由于無煙煤和生石灰的作用,金屬氧化物發生還原反應和結渣反應�,生成鎳鐵和爐渣并實現分離��,同時產生爐氣。這些爐氣經過凈化處理后����,可回收至回轉窯作為燃料[75-76]��。目前,RKEF法是從腐殖質型紅土鎳礦中生產鎳鐵的主流火法冶金工藝[77],尤其適用于處理鎳品位較高��、硅鎂含量較高且鐵含量較低的紅土鎳礦[78]�����。其在回轉窯預還原和電爐中的反應及相關的化學方程式如圖7所示��。

RKEF工藝流程簡潔,反應采用全封閉操作,爐內生成的氣體均可實現循環利用,回轉窯產生的煙氣可用于干燥入料,含一氧化碳廢氣經凈化后可返回作為回轉窯內反應的還原劑�����,這使得整體工藝的資源回收利用有所提高�����。然而,該工藝存在能耗較高的問題,每噸焙砂的電爐能耗在400~600kW·h[79]��,并且在生產過程中會產生大量熔煉渣及粉塵污染[80],熔煉渣中仍有其他有用成分可以回收[81-82],所以在環保節能方面,該工藝有待改進[9,79,83]�。

日本大江山法使用煙煤和無煙煤代替電能和焦碳,其工藝主要分原料處理階段、回轉窯熔煉階段和渣鐵分選階段。原料處理階段采用干磨和濕磨兩種方式處理礦石���,磨礦后的產品與無煙煤和石灰石按照一定比例配料并混勻后送入壓塊機;在回轉窯熔煉階段,將壓好的礦塊送入回轉窯熔煉,熔煉產品熔塊再進行水淬;在最后的渣鐵分選階段���,將水淬熔塊進行破碎、球磨�����、篩分后進入跳汰機磁選機進行分選��,其產品中鎳回收率可達95%,產品可直接用于不銹鋼的生產[84]����。該工藝是目前較為經濟的紅土鎳礦處理方法��,其生產的鎳鐵產品質量優良�����,有害元素含量較低,適用于處理鎳品位較高的紅土鎳礦����。

綜上��,紅土鎳礦冶煉的工藝較為復雜,對于反應溫度、壓強�����、藥劑的添加等都影響著各環節中元素的價態轉變及物相的變化���,這些變化也是決定后續冶煉流程的關鍵��,所以嚴格控制反應條件是達到較好冶煉效果的關鍵�����。隨著技術的進步和環保要求的提高,眾多高效環保的新興工藝也在逐步被探索應用����。

2.3 新興工藝

2.3.1 生物浸出工藝

該工藝在處理紅土鎳礦時通過培養嗜酸微生物,利用其生長代謝產生的無機酸和Fe2+與礦物中的鎳���、鈷等有價金屬發生反應��,形成可溶性金屬離子或硫酸鹽絡合物,而針鐵礦等難溶相則保留在浸出渣中����,從而將目標金屬從固相轉移至液相���,再通過分離純化獲得目標礦���,實現目標金屬的高效提取[85-87]��。

Stankovic等[88]研究了硫氧化嗜酸細菌(Acidithiobacillus thiooxidans)對巴西Piaui地區紅土鎳礦的生物浸出行為。在模擬實驗室規模的柱形滲濾器中,利用硫氧化嗜酸細菌氧化“濕硫”產生的硫酸和Fe2+浸出紅土鎳礦一個月后��,鎳�、鈷、鐵�、鎂���、錳的提取率分別為66%����、95%����、10%��、55%和89%�。而相同條件下用硫酸直接提取的化學浸出提取率為80%����、86%、33%����、50%和81%�����,表明了紅土鎳礦生物堆浸的可行性。

生物浸出工藝廢棄物排放少,對環境友好���,能耗極低,可處理用傳統冶煉工藝無法盈利的低品位礦物[89]����,微生物浸出有選擇性���,能特異性溶解目標金屬�����,減少雜質夾帶。但是該工藝面臨浸出效率低���、細菌對礦石性質和浸出環境較為敏感�、菌株繁殖變異的不可控問題等,目前仍處于實驗室和中試階段,工業化應用仍面臨較大挑戰[88]。

2.3.2 微波處理工藝

該工藝利用微波對礦石進行預處理��,以改變礦石的物理化學性質�����,再將改造后的礦石采用濕法或火法工藝提取鎳�����、鈷等有價金屬��,以提高目的礦石的回收率。其原理是利用紅土鎳礦中不同礦物組分因介電性質差異導致對微波吸收能力不同,從而實現選擇性加熱��,使得礦石內部產生較大的熱應力差異�,不同礦石膨脹不均勻,由此礦石內部產生大量微裂紋和孔隙,顯著增加了礦石的比表面積和孔隙率[90-92],該過程極大地破壞了包裹鎳的結構�,使鎳暴露出來更容易被酸溶解�,是提高鎳產率的有效途徑��。

He等[93]研究了微波對褐鐵型紅土鎳礦的介電特性的影響���。試驗表明���,褐鐵礦層紅土鎳礦具有較高的微波吸收率����,紅土鎳礦中針鐵礦向赤鐵礦轉變�����,團聚程度降低��,孔隙增多���,有利于硝酸浸出���。在200℃�����、500r·min-1的條件下浸出60min后�����,Ni、Co���、Fe和Mg的浸出率分別為95.20%、98.10%、1.80%和15%����。因此��,在硝酸加壓浸出前對褐鐵礦進行微波預處理是提高浸出選擇性和萃取性的有效途徑。

但是要將該工藝從實驗室��、中試規模放大到工業級別難度較大���。由于微波穿透的深度有限��,過厚的料層將導致加熱不均勻����,所以入料參數需嚴格控制�。此外,紅土鎳礦的礦物組成復雜�,工業化處理過程中要時刻注意給入礦石的介電性質差異�,靈活調整微波處理的參數���。

2.3.3 真空碳熱處理工藝

該工藝是在真空環境下����,利用還原劑將金屬氧化物或化合物還原為純金屬或合金�,實現高效、高純度的金屬提煉方法�����。真空環境能夠使金屬氧化物的吉布斯自由能降低�����,從而使還原反應更容易發生����。真空環境也降低了金屬蒸氣的分壓,部分金屬經還原反應生成金屬蒸汽,以氣態形式從反應體系中分離并被冷凝收集�。此外�����,真空環境有助于原料或反應體系中低沸點雜質的揮發去除,從而提高最終產品的純度[94]���。

王強等[95]探究了助溶劑CaF2對褐鐵礦型紅土鎳礦真空焙燒及碳熱還原的影響,通過研究發現在反應過程中CaF2熔化后解離為F和Ca2+�,其中F與原料中的Ni�、Fe反應生成FeF2�、FeF3、NiF2等低熔點共熔體�,能促進物料熔化和Ni�����、Fe團聚�,另外,助溶劑CaF2對真空碳熱還原褐鐵礦型紅土鎳礦剩余物的物相沒有明顯影響,最后得到褐鐵型紅土鎳礦最佳的反應條件為還原溫度1450℃���、CaF2添加量5%,還原后Ni、Fe的回收率分別達到99.05%和88.23%。

真空碳熱還原紅土鎳礦技術近年來在基礎研究和工藝優化方面取得了顯著進展�����,但是該工藝目前限于實驗室研究階段����,其工業化、大型化應用面臨較大技術挑戰�����。

4���、結論與展望

本文系統梳理了我國鎳資源分布特征及硫化銅鎳礦與紅土鎳礦的分選工藝�����。硫化銅鎳礦主要采用浮選工藝進行處理�,針對不同礦石性質發展出混合浮選�����、優先浮選�����、預先脫出脈石一浮選、階段磨浮及浮一重聯合等多種有效工藝,其工藝成熟�,可有效富集銅鎳�,但面臨含鎂脈石抑制難度高��、微細粒礦物回收率低、工藝流程復雜等困難���,直接影響精礦品位和冶煉成本。紅土鎳礦按照風化剖面自上而下分為褐鐵礦層�、過渡層和腐殖質層三層�����,由于每層的礦石性質差異較大,其對應不同的處理工藝,針對褐鐵礦層主要有高壓硫酸�、硝酸浸出工藝��,硫酸焙燒一水浸工藝和堿性浸出工藝;對過渡層有常壓酸浸工藝、還原焙燒一氨浸工藝進行處理�����;腐殖質層使用回轉窯預還原一電爐冶煉工藝目前的技術均面臨能耗高��、反應條件對設備及操作要求嚴格��、冶煉渣等廢棄物回收再利用技術不完善等問題���。

隨著鎳資源的需求越來越高�,紅土鎳礦在鎳生產原料中的占比不斷增大��,未來開發綠色�����、低碳、高效、智能的鎳礦處理工藝將是重點研究方向:

(1)針對硫化銅鎳礦浮選���,研發高效的脈石抑制劑,探究不同藥劑的作用原理,優化浮選藥劑組合來提高浮選效果;結合智能控制技術優化磨礦等工藝參數�,實現精準控制浮選過程中的各條件參數�����;探索磨礦�����、浮選����、磁選���、重選等工藝的聯合應用�����,以進一步提升分選效率和資源利用率����;

(2)針對紅土鎳礦冶煉����,未來可開發由耐腐蝕材料作為內壁的反應容器,減少對設備的腐蝕�����;對于浸出過程中需要消耗大量酸或堿的工藝���,可開發再生及循環利用技術����,研發逆流浸出工藝��,減少浸出液的消耗�;對于技術復雜��、操作困難的工藝����,可將流程進行階段劃分調控�����,避免對溫度或壓強等反應條件的一次性設置���,實現動態調節�����;

(3)生物浸出、微波處理��、真空碳熱工藝等新興技術均能夠降低能耗�����,減少排廢���,同時能夠提高鎳�����、鈷等金屬的提取率和純度,但目前大部分技術仍處于實驗室試驗階段�,大型工業化的設備還需要不斷設計研究��,整體工藝的連續性和經濟性也有待論證。

參考文獻

[32] Zhao L, Wang H, Wang Z F, et al. Analysis on electrochemical flotation of nickel sulfide ore. Mod Min, 2012, 28(5): 125

(趙磊, 王虹, 王忠鋒, 等. 淺析硫化鎳礦的電化學浮選. 現代礦業, 2012, 28(5): 125)

[33] Zhou H P, Li Y Q, Lei M F, et al. New beneficiation technique for certain refractory fine copper-nickel sulfide ore. Min Metall Eng, 2015, 35(1): 35

(周賀鵬, 李運強, 雷梅芬, 等. 某難選微細粒銅鎳硫化礦選礦新工藝研究. 礦冶工程, 2015, 35(1): 35)

[34] Liu B, Yin W Z, Sun H S, et al. Research on flotation process for a low-grade copper-nickel sulfide ore. Nonferrous Met (Miner Process Sect), 2014(4): 17

(劉豹, 印萬忠, 孫洪碩, 等. 某低品位銅鎳硫化礦浮選工藝流程試驗研究. 有色金屬(選礦部分), 2014(4): 17)

[35] Bai F, Tong X, Xie X, et al. Research on beneficiation process for development of copper sulfide nickel ore in China. Multipurp Util Miner Resour, 2018(3): 11

(柏帆, 童雄, 謝賢, 等. 我國硫化銅鎳礦選礦工藝研究進展. 礦產綜合利用, 2018(3): 11)

[36] Ilyas A, Koike K. Geostatistical modeling of ore grade distribution from geomorphic characterization in a laterite nickel deposit. Nat Resour Res, 2012, 21(2): 177

[37] Farrokhpay S, Filippov L. Challenges in processing nickel laterite ores by flotation. Int J Miner Process, 2016, 151: 59

[38] Wang Z Z, Li B, Wei Y G. Research status of laterite nickel ore processing technology. Multipurp Util Miner Resour, 2022(5): 95

(王寨寨, 李博, 魏永剛. 紅土鎳礦處理工藝研究現狀. 礦產綜合利用, 2022(5): 95)

[39] Mudd G M. Global trends and environmental issues in nickel mining: Sulfides versus laterites. Ore Geol Rev, 2010, 38(1-2): 9

[40] Xiong X L, Ma B Z, Li X, et al. Hydrometallurgical process and recovery of valuable elements for limonitic laterite: A review. Chin J Chem Eng, 2024, 73: 189

[41] Guo J W, Chen J Z, Feng J F. Acid leaching process of laterite nickel ore with high iron content and low grade. Hydrometall China, 2024, 43(1): 20

(郭佳文, 陳進中, 馮吉福. 高鐵低品位紅土鎳礦酸浸工藝研究. 濕法冶金, 2024, 43(1): 20)

[42] Han X, Yan Z K, Chen T, et al. Phase transformation and catalytic performance of metal-doped MgFe2O4 prepared from saprolite laterite. Chin J Eng, 2019, 41(5): 600

(韓星, 閆治開, 陳婷, 等. 從腐泥土型紅土鎳礦制備共摻雜MgFe2O4物相轉化規律及催化性能. 工程科學學報, 2019, 41(5): 600)

[43] Wang B L, Gao L K, Rao B, et al. Research progress on treatment process of nickel laterite ore. Ind Miner Process, 2025, 54(2): 59

(王蓓琳, 高利坤, 饒兵, 等. 紅土鎳礦處理工藝研究進展. 化工礦物與加工, 2025, 54(2): 59)

[44] Liu K, Chen Q Y, Hu H P, et al. Pressure acid leaching of a Chinese laterite ore containing mainly maghemite and magnetite. Hydrometallurgy, 2010, 104(1): 32

[45] Gultom T, Sianipar A. High pressure acid leaching: A newly introduced technology in Indonesia. IOP Conf Ser Earth Environ Sci, 2020, 413(1): 012015

[46] Guo E G. Sintering Behaviour and Process Optimization of Nickel Laterite Based of Limonitic Style [Dissertation]. Chongqing: Chongqing Unversity, 2014

(郭恩光. 褐鐵礦型紅土鎳礦燒結行為研究及工藝優化[學位論文]. 重慶: 重慶大學, 2014)

[47] Li D. Research progress and application prospect of hydrometallurgy for low grade laterite nickle ore. Hydrometall China, 2024, 43(4): 345

(李丹. 低品位褐鐵礦型紅土鎳礦濕法工藝研究進展及應用前景展望. 濕法冶金, 2024, 43(4): 345)

[48] Zheng C Z, Liu S P, Wang H B, et al. New technology of two-stage pressure leaching of nickel extraction from nickel laterite ore. Nonferrous Met (Extr Metall), 2024(10): 24

(鄭朝振, 劉三平, 王海北, 等. 紅土鎳礦兩段加壓提鎳新工藝. 有色金屬(冶煉部分), 2024(10): 24)

[49] Liu X Q, Zhang Z, Jia L P, et al. Research on the optimization of high-pressure acid leaching technology for laterite nickel ore. China Resour Compr Util, 2024, 42(2): 92

(劉希泉, 張志, 賈露萍, 等. 紅土鎳礦高壓酸浸技術優化研究. 中國資源綜合利用, 2024, 42(2): 92)

[50] Agatzini-Leonardou S, Zafiratos I G, Spathis D. Beneficiation of a Greek serpentinic nickeliferous ore. Hydrometallurgy, 2004, 74(3-4): 259

[51] Pi G H, Kong F X, Jia L P, et al. Practice of the HPAL ramu laterite nickel. China Nonferrous Metall, 2015, 44(6): 11

(皮關華, 孔凡祥, 賈露萍, 等. 瑞木紅土鎳礦高壓酸浸的生產實踐. 中國有色冶金, 2015, 44(6): 11)

[52] Zhao Z S, Chen J, Wang C Y, et al. Scale formation in autoclave of sulfuric acid pressure leaching process. Chin J Nonferrous Met, 2024, 34(11): 3766

(趙澤森, 陳杰, 王晨曄, 等. 紅土鎳礦加壓浸出高壓釜結垢機理. 中國有色金屬學報, 2024, 34(11): 3766)

[53] Zhang W W, Ma B Z, Wang C Y, et al. Study on the treatment of pyrolysis products from the nitric acid pressure leach liquor of laterite. Sep Purif Technol, 2024, 350: 127780

[54] Wang C Y, Cao Z H, Ma B Z, et al. Nitric acid pressure leaching process of laterite nickel ore. Chin J Process Eng, 2019, 19(Suppl 1): 51

(王成彥, 曹志河, 馬保中, 等. 紅土鎳礦硝酸加壓浸出工藝. 過程工程學報, 2019, 19(增刊1): 51)

[55] Ma B Z, Yang W J, Yang B, et al. Pilot-scale plant study on the innovative nitric acid pressure leaching technology for laterite ores. Hydrometallurgy, 2015, 155: 88

[56] Zhou Z G, Ma B Z, Wang C Y, et al. Enrichment of scandium and aluminum from limonitic laterite during the nitric acid pressure leaching process. Hydrometallurgy, 2022, 208: 105819

[57] He F, Ma B Z, Qiu Z J, et al. Enhanced extraction of nickel from limonitic laterite via improved nitric acid pressure leaching process. Miner Eng, 2023, 201: 108170

[58] Ma B Z. New technological progress in nitric acid pressure leaching of brown iron type laterite nickel ore // 2020 APOL Nickel and Stainless Steel Industry Chain Annual Conference. Shanghai, 2020: 3

(馬保中. 褐鐵型紅土鎳礦硝酸加壓浸出新技術進展 // 2020年APOL鎳與不銹鋼產業鏈年會, 上海, 2020: 3)

[59] Ma B Z, Wang C Y, Yang B, et al. Pilot plant study on pressure leaching of nickel laterite in nitric acid medium. Chin J Process Eng, 2011, 11(4): 561

(馬保中, 王成彥, 楊卜, 等. 硝酸加壓浸出紅土鎳礦的中試研究. 過程工程學報, 2011, 11(4): 561)

[60] Ribeiro P P M, Neumann R, dos Santos I D, et al. Nickel carriers in laterite ores and their influence on the mechanism of nickel extraction by sulfation-roasting-leaching process. Miner Eng, 2019, 131: 90

[61] Zhu Y P. Review and development of hydrometallurgical process for laterite nickel ore. World Nonferrous Met, 2020(18): 5

(朱宇平. 紅土鎳礦濕法冶金工藝綜述及進展. 世界有色金屬, 2020(18): 5)

[62] Qu T, Gu X P, Shi L, et al. Research status of development and utilization of garnierite. Mater Rep, 2020, 34(Suppl 1): 261

(曲濤, 谷旭鵬, 施磊, 等. 高鎂硅紅土鎳礦開發利用研究現狀. 材料導報, 2020, 34(增刊1): 261)

[63] Xing J, Leng H G, Han B S, et al. Metallurgical technology situation and research progress of laterite nickel ore. Non-Ferrous Min Metall, 2021, 37(5): 26

(邢姜, 冷紅光, 韓百歲, 等. 紅土鎳礦濕法冶金工藝現狀及研究進展. 有色礦冶, 2021, 37(5): 26)

[64] Wang Y, Ouyang J, Gong Y, et al. Acid leaching process of valuable metals from limonite-type laterite nickel ore. Nonferrous Met Sci Eng, 2024, 15(2): 274

(王燕, 歐陽劍, 龔禹, 等. 褐鐵礦型紅土鎳礦中有價金屬的酸浸工藝. 有色金屬科學與工程, 2024, 15(2): 274)

[65] Huang S H, Wu H, Zheng J F, et al. Nitric acid atmospheric pressure leaching laterite nickel ore characteristics and nickel leaching kinetics. Min Metall, 2021, 30(5): 70

(黃詩漢, 吳浩, 鄭江峰, 等. 硝酸常壓浸出紅土鎳礦特性及鎳浸出動力學. 礦冶, 2021, 30(5): 70)

[66] Li B M, Song K F. Study on hydrochloric acid leaching reaction condition from nickel laterites at atmospheric pressure. Chem Res, 2015, 26(5): 529

(李博民, 宋開放. 常壓鹽酸浸出紅土鎳礦的工藝條件優化. 化學研究, 2015, 26(5): 529)

[67] Guo H, Fu H K, Jing Q X, et al. Atmospheric leaching of Ni, Co and Fe in laterite nickel ore using sulfuric acid. Hydrometall China, 2020, 39(3): 190

(郭歡, 付海闊, 靖青秀, 等. 用硫酸從紅土鎳礦中常壓浸出鎳鈷鐵試驗研究. 濕法冶金, 2020, 39(3): 190)

[68] Mystrioti C, Papassiopi N, Xenidis A, et al. Counter-current leaching of low-grade laterites with hydrochloric acid and proposed purification options of pregnant solution. Minerals, 2018, 8(12): 599

[69] Guo X Y, Wu Z, Li D, et al. Atmospheric leaching of nickel laterite by hydrochloride acid and its kinetics. Min Metall Eng, 2011, 31(4): 69

(郭學益, 吳展, 李棟, 等. 紅土鎳礦常壓鹽酸浸出工藝及其動力學研究. 礦冶工程, 2011, 31(4): 69)

[70] Dong B, Tian Q H, Xu Z P, et al. The effect of pre-roasting on atmospheric sulfuric acid leaching of saprolitic laterites. Hydrometallurgy, 2023, 218: 106063

[71] Li D. Fundamental and Technological Study on Treatment of Low-grade Nickel Laterite by Hydrometallurgical Processes [Dissertation]. Changsha: Central South University, 2011

(李棟. 低品位鎳紅土礦濕法冶金提取基礎理論及工藝研究[學位論文]. 長沙: 中南大學, 2011)

[72] Tian Q H, Li Z C, Wang Q M, et al. Present situation of laterite nickel ore resources and research progress of smelting technology. Chin J Nonferrous Met, 2023, 33(9): 2975

(田慶華, 李中臣, 王親猛, 等. 紅土鎳礦資源現狀及冶煉技術研究進展. 中國有色金屬學報, 2023, 33(9): 2975)

[73] Ilyas S, Srivastava R R, Kim H, et al. Extraction of nickel and cobalt from a laterite ore using the carbothermic reduction roasting-ammoniacal leaching process. Sep Purif Technol, 2020, 232: 115971

[74] Zhao D, Ma B Z, Wang C Y, et al. Research progress of limonitic laterite hydrometallurgy. J Cent South Univ (Sci Technol), 2023, 54(2): 401

(趙頂, 馬保中, 王成彥, 等. 褐鐵型紅土鎳礦濕法工藝研究進展. 中南大學學報(自然科學版), 2023, 54(2): 401)

[75] Liu P, Li B K, Cheung S C P, et al. Material and energy flows in rotary kiln-electric furnace smelting of ferronickel alloy with energy saving. Appl Therm Eng, 2016, 109: 542

[76] Pan L T, Luo H J, Xiao Q, et al. Overview of the progress in RKEF production technology for laterite nickel ore // 2016(First) National Ferroalloy Hot and Difficult Technology Exchange Conference. Jining, 2016: 107

(潘料庭, 羅會鍵, 肖琦, 等. 綜述紅土鎳礦RKEF生產技術的進步 // 2016(首屆)全國鐵合金熱點難點技術交流會, 集寧, 2016: 107)

[77] Hundermark R J, Nelson L R. Considerations for scale-up of ferronickel electric smelting furnaces. JOM, 2017, 69(2): 335

[78] Wu J Y, Ma B Z, Chen Y Q, et al. Change of mineral structure before and after high-pressure sulfuric acid leaching of low-grade laterite nickel ores. Nonferrous Met (Extr Metall), 2024(10): 58

(吳集耀, 馬保中, 陳永強, 等. 褐鐵型紅土鎳礦硫酸高壓浸出礦物結構變化. 有色金屬(冶煉部分), 2024(10): 58)

[79] Wang S, Jiang Y, Zheng F Q, et al. Development of pyrometallurgical technology of laterite nickel ore. China Metall, 2021, 31(10): 1

(王帥, 姜穎, 鄭富強, 等. 紅土鎳礦火法冶煉技術現狀與研究進展. 中國冶金, 2021, 31(10): 1)

[80] Romero J M, Pardo Y S, Parra M, et al. Improving the rotary kiln-electric furnace process for ferronickel production: Data analytics-based assessment of dust insufflation into the rotary kiln flame. Alex Eng J, 2022, 61(4): 3215

[81] Liu X M, Gao S L, Li J, et al. Process mineralogy of Jinchuan nickel slag in a settlement furnace. Chin J Eng, 2017, 39(3): 349

(劉曉民, 高雙龍, 李杰, 等. 金川鎳沉降渣的工藝礦物學. 工程科學學報, 2017, 39(3): 349)

[82] Liu X M, Zhang X L, Wang C, et al. Phase transformation of nickel slag in settlement furnaces during deep reduction. Chin J Eng, 2017, 39(12): 1809

(劉曉民, 張曉亮, 王超, 等. 鎳沉降渣深度還原過程中的相變特征. 工程科學學報, 2017, 39(12): 1809)

[83] Zheng Z H. Current status and research of nickel ore resources pyrosmelting technology. World Nonferrous Met, 2023(13): 4

(鄭正豪. 鎳礦資源火法冶煉技術現狀與研究. 世界有色金屬, 2023(13): 4)

[84] Tao G C, Xiao F, Jiang W. Plant practice of ferronickel production from garnierite by rotary kiln in China. Nonferrous Met (Extr Metall), 2014(8): 51

(陶高馳, 肖峰, 蔣偉. 國內采用回轉窯生產鎳鐵的實踐. 有色金屬(冶煉部分), 2014(8): 51)

[85] Stankovic S, Martin M, Goldmann S, et al. Effect of mineralogy on Co and Ni extraction from Brazilian limonitic laterites via bioleaching and chemical leaching. Miner Eng, 2022, 184: 107604

[86] Chen K Z, Zhang W J, Li J, et al. Research status and prospect of lateritic nickel ore smelting process. Chin J Rare Met, 2025, 49(3): 432

(陳柯臻, 張文杰, 李俊, 等. 紅土鎳礦冶煉工藝研究現狀及展望. 稀有金屬, 2025, 49(3): 432)

[87] Xiao X, Liu W, Chen M J, et al. Application of bioleaching technology in the recovery of precious metals from secondary resources. Precious Met, 2024, 45(4): 67

(肖雄, 劉文, 陳明軍, 等. 生物浸出技術在貴金屬二次資源回收中的應用. 貴金屬, 2024, 45(4): 67)

[88] Stankovic S, Goldmann S, Kraemer D, et al. Bioleaching of a lateritic ore (Piaui, Brazil) in percolators. Hydrometallurgy, 2024, 224: 106262

[89] Olson G J, Brierley J A, Brierley C L. Bioleaching review part B: Progress in bioleaching: Applications of microbial processes by the minerals industries. Appl Microbiol Biotechnol, 2003, 63(3): 249

[90] Wani O B, Khan S, Shoaib M, et al. Processing of low-grade ultramafic nickel ores: A critical review. Miner Eng, 2024, 218: 108976

[91] Ma W Q, Wang J, Wu L. Research on dielectric characterization of laterite ores under microwave radiation. J Microwave Power Electromagn Energy, 2018, 52(4): 255

[92] Zhang J H, Gao L H, He Z J, et al. Separation and recovery of iron and nickel from low-grade laterite nickel ore by microwave carbothermic reduction roasting. J Mater Res Technol, 2020, 9(6): 12223

[93] He F, Ma B Z, Wang C Y, et al. Microwave pretreatment for enhanced selective nitric acid pressure leaching of limonitic laterite. J Cent South Univ, 2021, 28(10): 3050

[94] Gu X P. Research on Vacuum Carbothermal Reduction of Magnesium from High-Magnesium Silicon Laterite Nickel Ore [Dissertation]. Kunming: Kunming University of Science and Technology, 2020

(谷旭鵬. 高鎂硅紅土鎳礦真空碳熱還原鎂的研究[學位論文]. 昆明: 昆明理工大學, 2020)

[95] Wang Q, Qu T, Shi L, et al. Effect of CaF2 on the phase transformation and vacuum carbothermal reduction of limonitic laterite ore. Met Mine, 2019(4): 76

(王強, 曲濤, 施磊, 等. CaF2對褐鐵礦型紅土鎳礦真空焙燒及碳熱還原的影響. 金屬礦山, 2019(4): 76)

(注��,原文標題:我國鎳資源現狀及其分選工藝概述)

無相關信息