鋁及鋁合金因其優異的比強度、導熱性和可加工性能,被廣泛應用于航空航天、電子通信及國防工業等領域[1-2]。此外,鋁合金的輕量化特性使其成為航天產品的微波器件殼體制造理想的結構材料。然而,鋁合金表面自然形成的氧化膜極薄且多孔,在惡劣環境中易發生點蝕和電偶腐蝕,嚴重影響微波器件的長期服役性能[3-4]。此外,隨著5G和毫米波通信技術的快速發展,電子設備對電磁屏蔽性能的要求日益提高[5]。因此,開發一種能夠在鋁合金表面形成高耐蝕、高電磁屏蔽性能的防護層技術具有重要的工程應用價值。

化學鍍鎳具有優異的均鍍能力,可以在器件表面形成均勻致密的Ni鍍層,賦予器件優異的耐磨性和耐蝕性,已成為鋁合金表面處理的重要手段之一。其中,高磷化學鍍鎳(鍍層P質量分數≥10%)為非晶態結構,具有更優異的耐蝕性和電磁屏蔽效能(EMS≥60dB)而備受關注[6]。然而,鋁合金基體與鍍層之間的電位差較大,并且其表面氧化膜會影響基材與鍍層之間的結合力,導致鋁合金上的化學鍍鎳層易出現起泡、剝落等問題[7]。近年來,國內外學者在高磷化學鍍鎳領域取得了一系列進展。沈岳軍等通過使用復配穩定劑,在確保鍍液性能穩定的同時,獲得了耐蝕性優良的 Ni-P合金鍍層 [8] 。劉剛等則在化學鎳溶液中添加納米SiO2顆粒進行共沉積,顯著提高了鍍層的顯微硬度,并保持了良好的韌性 [9] 。

筆者所在公司的微波殼體類產品要求將鍍鎳層厚度控制在12~15μm之間,中性鹽霧試驗時間不低于96h,并且需確保在惡劣環境下的鍍層結合力和耐蝕性,這對其化學鍍鎳工藝提出了嚴峻的挑戰。然而,前期開槽使用廠家A的SEXN-2002高磷化學鎳工藝,主要針對鋼鐵件化學鍍鎳,此類產品對耐蝕性無要求。合槽生產(鋼鐵件和鋁件共用一個化學鎳槽)后存在兩個問題:一是鋁件經浸鋅工藝處理后直接進入化學鍍鎳槽,鋅層中的鋅會溶解在化學鎳槽中,導致化學鍍鎳槽液僅使用兩個周期后便出現分解現象,鍍液穩定性差;二是現有鍍鎳層封閉工藝不能滿足微波殼體的耐蝕性要求,亟需開發一種高效簡便的鍍鎳層封閉工藝。針對上述問題,課題組選用廠家B的RK-3188替代SEXN-2002化學鍍鎳工藝,并自主研發了一種化學鎳封閉劑。結果表明,使用新工藝所得鍍鎳層呈半光亮的銀灰色,經熱震試驗后無起泡、起皮或脫落現象;封閉處理后的鍍鎳層經96h中性鹽霧試驗后表面未出現腐蝕點,滿足嚴苛環境下的使用要求。目前該工藝已穩定投產近兩年,累計完成5個生產周期,生產零件數千件,產品交檢合格率不低于98%,具有很好的工業化應用前景。

1、鋁合金微波殼體高磷化學鍍鎳簡介

1.1基體材料

采用90mm60mm30mm的5A06鋁合金板材作為機加毛坯件,其化學成分(按質量分數計)為:Mg 5.8%~6.8%, Si 0.4%, Mn 0.5%~0.8%, Cu 0.1%, Zn 0.2%, Ti 0.02%~0.1%, Al余量。

1.2工藝流程

鍍前檢查→有機溶劑除油→裝掛→堿腐蝕→熱水洗→二級水洗→酸洗出光→二級水洗→浸鋅→二級水洗→退鋅→二級水洗→二次浸鋅→二級水洗→堿性化學鍍鎳→二級水洗→化學鍍鎳→二級水洗→封閉→干燥→檢驗。

1.2.1鍍前檢查

零件表面應無明顯碰劃傷,周邊無毛刺等缺陷。

1.2.2有機溶劑除油

采用專用除油劑去除零件表面重油污,常溫浸泡3~5min。

1.2.3堿腐蝕

NaOH 100 g/L,十二烷基磺酸鈉2g/L,溫度60~80℃,時間20~40s。

1.2.4酸洗出光

HNO3350~500g/L,室溫,時間5~10s。

1.2.5浸鋅

RK-501C 300~500 mL/L,Zn2+6~10g/L,溫度18~43℃。一次浸鋅時間60~120s,二次浸鋅時間30~60s。

1.2.6退鋅

HNO3 550 g/L,,室溫,時間5~10s。

1.2.7堿性化學鍍鎳

使用廠家B的RK-3171堿性化學鍍鎳工藝,具體參數為:RK-3171A 150 mL/L,RK-3171B 70 mL/L,RK-3171D 0.5~2 mL/L,pH 9.6~11.5,溫度35~43℃,時間3~6 min。

1.2.8化學鍍鎳

使用廠家B的RK-3188化學鍍鎳工藝,具體參數為:RK-3188A 60 mL/L,RK-3188B 180 mL/L,裝載量0.73~2.45 dm2/L,pH 4.8~5.2,溫度85~90℃,時間80~120 min。

1.2.9封閉

采用以下4種封閉工藝對鍍鎳層封閉處理。

1)鉻酸封閉:CrO3 80~90 g/L,H2SO4 25~30 g/L,NaCl 1~2 g/L,室溫,時間15~30 s。

2)采用廠家 C的 NiB-100封閉液,具體工藝參數為: NiB-1002%~5%(體積分數),溫度 30 ~ 50 °C,時間 2 ~ 3 min。

3)采用廠家 C的 NiB-500封閉液,具體工藝參數為: NiB-500 2%~5%(體積分數),溫度 30 ~ 50 °C,時間 2 ~ 3 min。

4)自研封閉液 ZY-30: ZY-30封閉劑 40~50 g/L,使用 X-3定容至固定體積,室溫,時間 15~30 s,在干燥箱 110 °C固化 1 h。

2、化學鍍鎳關鍵控制點

筆者所在公司的化學鍍鎳工藝采用雙層阻擋措施,以保證化學鍍鎳層與基材之間的優異結合力,并有效延長了化學鍍鎳槽液的使用周期。第一步為通過浸鋅在鋁基材表面形成 Zn-Ni合金層,防止基材再氧化;第二步為使用堿性化學鍍鎳工藝形成薄薄的一層鎳,既防止了鋅溶解在化學鍍鎳槽中,縮短槽液壽命,又賦予了鎳鍍層更優異的結合力。

2.1浸鋅

浸鋅工藝在基材表面形成一層均勻連續的 Zn ? Ni合金層,是保證鍍鎳層與鋁基材的結合力的關鍵控制點之一。應根據使用頻率定期維護浸鋅溶液,采用密度計檢測浸鋅溶液的密度,使其保持在 1.08 ~ 1.14g/mL,根據測定值判斷是否超出工藝范圍并及時補加,補加方法:按每提升 0.01 g/mL補加 50mL/L的 RK-501C浸鋅劑,使用電子表格詳細記錄補加前后的溶液比重及 RK-501C補加量以便于查詢,現已形成浸鋅溶液使用頻率與補加量的關系表。

2.2堿性化學鍍鎳

堿性化學鍍鎳是保證鎳鍍層具有優異結合力和延長化學鍍鎳溶液使用周期的另一個關鍵控制點。該工序還可以有效改善異型腔體件或復合工件表面,避免漏鍍。因此,需要定期檢測堿性化學鍍鎳溶液中的 Ni 2+濃度,使其維持在正常工藝范圍內并及時補加,補加方法:按每提高 1 g/LNi 2+濃度需要補加 13.2 mL/LRK?3171C。生產前需要檢測槽液 pH,使其控制在 9.6~11.5之間, pH可用 50%氨水或 10%硫酸調節。使用電子表格詳細記錄補加前后的 Ni 2+濃度及補加數據以便于查詢。

2.3化學鍍鎳

化學鍍鎳槽液性能直接影響產品 Ni鍍層品質,需要定期對化學鍍鎳槽液進行過濾,分析槽液中 Ni 2+濃度并及時補加,按每提高 1 g/LNi 2+濃度需要分別補加 10 mL/LRK ? 3188 A和 10 mL/LRK ? 3188C,每次分析和補加結束做好電子記錄,詳細記錄補加前后 Ni 2+濃度及補加數據,注意每次 Ni 2+濃度的最大補充量不能超過原鍍液 Ni 2+濃度的 15%,否則沉積速率會降低 30% ~ 40%。為保證生產效率,鍍速應不低于 8 μm/h,即 Ni 2+質量濃度不得低于 5.2 g/L,并且在施鍍前需要調整槽液 pH至 4.7~5.4之間,使用 50%(體積分數)的氨水或 10%(體積分數)的硫酸調節槽液 pH,施鍍過程中必須用含 5μm過濾芯的過濾系統連續過濾,保證槽液循環流動并除掉部分鎳顆粒,防止槽液分解。某些特殊產品要求 Ni鍍層厚度大于 20μm時,應使用下限溫度 85 °C,防止鍍層出現麻點。每天工作結束后必須停止加熱,避免還原劑和穩定劑分解,同時控制槽液溫度不得超過溫度上限 90 °C。

鍍鎳槽中 Ni 2+濃度分析步驟為:1)準確吸取 5 mL槽液,裝于 250 mL錐形瓶中;2)加入 50 mL超純水,加 10 mL紫尿酸銨指示劑; 3)用 0.1 mol/L EDTA(乙二胺四乙酸)標準溶液滴定到紫色終點,采用式(1)計算 Ni 2+濃度 C Ni 2+ (單位 g/L)。

式中: C EDTA 為 EDTA標準溶液的濃度(單位 g/L), V EDTA 為滴定所消耗的 EDTA標準溶液體積(單位 L), M Ni 為Ni元素的摩爾質量, V S 為吸取的鍍鎳槽液體積(單位 L)。

槽液中Ni [2+] 濃度上限為6.0g/L,根據分析所得Ni [2+] 濃度,得到相應的 RK-3188A和 RK-3188C補加量,具體列于表 1。

表1化學鍍鎳槽液成分的補加量

Table 1 Replenishment amounts of different components for electroless nickel plating bath

| Ni2+活度/% | Ni2+質量濃度/(gL-1) | φ(RK-T3188A)/(mL·L-1) | φ (RK-T3188C) / (mL\cdotpL?1) |

| 100 | 6.0 |

|

|

| 96.7 | 5.8 | 2 | 2 |

| 93.3 | 5.6 | 4 | 4 |

| 90.0 | 5.4 | 6 | 6 |

| 86.7 | 5.2 | 8 | 8 |

3、不同化學鍍鎳工藝對比

以Ni鍍層的耐蝕性、外觀及槽液使用周期(累計補加的鎳離子總量達到開缸初始裝載量時,記為一個周期)為指標,對比了廠家A的SXEN-2002和廠家B的RK-3188兩種不同化學鍍鎳工藝的性能,結果見表2。

表2不同化學鍍鎳工藝的性能對比

Table 2 Performance comparison of different electroless nickel plating processes

| 化學鍍鎳工藝 | 是否進行堿性化學鍍鎳 | Ni鍍層NSS試驗結果 | Ni鍍層外觀 | 槽液使用周期 |

| 否 | 72h無腐蝕 |

| 2.0 |

| SEXN-2002 | 是 | 96h無腐蝕 | 半光亮深銀灰色 | 3.5 |

| 否 | 96h無腐蝕 |

| 5.0 |

| RK-3188 | 是 | 96h無腐蝕 | 半光亮銀灰色 | >5.0 |

注:Ni鍍層厚度都在15μm左右,均使用ZY-30封閉劑封閉處理。

由表2可知,對于SXEN-2002化學鍍鎳工藝,預先進行堿性化學鍍鎳能夠顯著提升Ni鍍層的耐蝕性,并延長槽液的使用周期。主要原因是鋁件經堿性化學鍍鎳后表面形成了微米級Ni鍍層,既避免了鋅在化學鍍鎳槽液中的直接溶解,又為基體提供了腐蝕防護屏障。相比之下,RK-3188工藝的槽液使用周期明顯更長,說明其槽液穩定性更好。因此,最終選擇RK-3188高磷化學鍍鎳工藝替代原來的SEXN-2002化學鍍鎳工藝。

4、封閉工藝參數優化

為滿足鋁合金微波殼體鍍鎳層的耐蝕性要求,在100mmx100mmx1mm的5A06鋁合金方形試片上制備了厚度為12~15μm的Ni鍍層,并采用不同濃度自研ZY-30封閉進行處理。隨后,參照GJB150.11A-2009《軍用裝備實驗室環境試驗方法第11部分:鹽霧試驗》進行96h中性鹽霧(NSS)試驗,并參照QJ 479-1990《金屬鍍覆層結合強度試驗方法》通過彎曲法檢測Ni鍍層的結合力:將試片固定在平口臺鉗上,快速反復彎

折180°,直至斷裂。要求鍍層NSS試驗96h無腐蝕即耐蝕性合格,彎曲試驗后無起皮、脫落即結合力合格,試驗結果見表3。從中可知,當封閉劑ZY-30的質量濃度不低于40g/L時,經封閉處理的Ni鍍層能夠滿足耐蝕性要求,但ZY-30質量濃度大于50g/L時,在Ni鍍層表面的流平性差,封閉膜厚,影響產品外觀。因此,自研封閉劑ZY-30的較佳質量濃度為40~50g/L。

表3 ZY-30封閉劑質量濃度對Ni鍍層性能的影響

Table 3 Effect of mass concentration of ZY-30 sealant on properties of Ni coating

| p(ZY-30)/(g·L-1) | 鍍鎳層外觀 | 結合力 | 耐蝕性 |

| 35 | 呈半光亮銀灰色 | 合格 | 不合格 |

| 40 | 呈半光亮銀灰色 | 合格 | 合格 |

| 45 | 呈半光亮銀灰色 | 合格 | 合格 |

| 50 | 呈半光亮銀灰色 | 合格 | 合格 |

| 55 | 呈半光亮銀灰色,封閉劑流平差 | 合格 | 合格 |

進一步對比了采用不同封閉劑處理時對Ni鍍層耐蝕性及其后續涂裝漆膜結合力的影響,其中Ni鍍層結合力測試方法同上,漆膜結合力則參照GB/T9286-1998《色漆和清漆漆膜的劃格試驗》進行,結果如表4所示。Ni鍍層未作封閉和使用鉻酸封閉液封閉時,耐蝕性不合格,而采用市售封閉劑NiB-100、NiB-500及自研ZY-30封閉處理后,耐蝕性合格,但使用NiB-100和NiB-500封閉會影響后續漆膜的結合力。

表4不同封閉劑的性能比較

Table 4 Performance comparison of different sealants

| 封閉劑 | 外觀 | Ni鍍層結合力 | Ni鍍層耐蝕性 | 漆膜結合力 |

| 鉻酸 | 半光亮銀灰色 | 合格 | 不合格 | 合格 |

| 市售NiB-100 | 半光亮銀灰色 | 合格 | 合格 | 不合格 |

| 市售NiB-500 | 半光亮銀灰色 | 合格 | 合格 | 不合格 |

| 自研ZY-30 | 半光亮銀灰色 | 合格 | 合格 | 合格 |

| 未封閉 | 半光亮銀灰色 | 合格 | 不合格 | 合格 |

5、工藝改進后Ni鍍層的性能

5.1外觀

采用改進的工藝在100mmx50mmx1mm的5A06鋁合金試片表面制備Ni鍍層,厚度控制在12~15μm之間。如圖1所示,所得Ni鍍層均勻連續,呈半光亮的銀灰色,符合QJ491-1986《化學鍍鎳層技術條件》中的要求。

5.2磷含量

以100mmx50mmx1mm的5A06鋁合金試片為基體,制備厚度為12~15μm的Ni鍍層,并采用OxfordUltimMax的能量色散X射線光譜儀(EDS)分析鍍層P含量。結果顯示,Ni鍍層的平均P質量分數為12%,滿足微波殼體Ni鍍層P質量分數≥10%的技術要求。

5.3結合力

5.3.1 Ni鍍層結合力

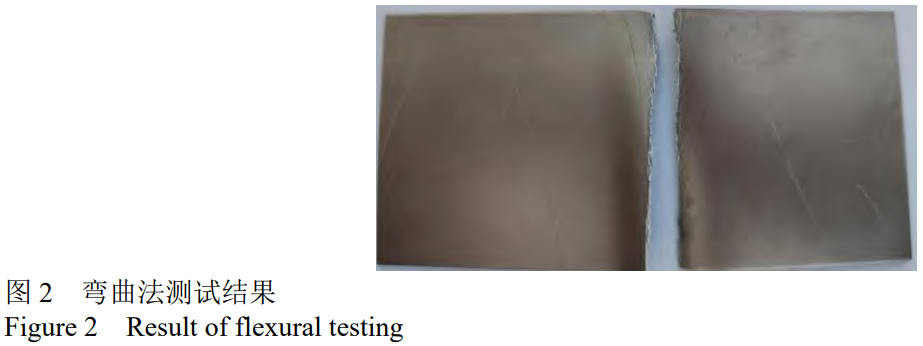

以100mmx50mmx1mm的5A06鋁合金試片為基體,制備厚度為12~15μm的Ni鍍層,然后參照QJ479-1990進行彎曲試驗。從圖2可知,Ni鍍層經彎曲試驗后無起皮、脫落,說明Ni鍍層與基體間的結合力合格。

5.3.2漆膜結合力

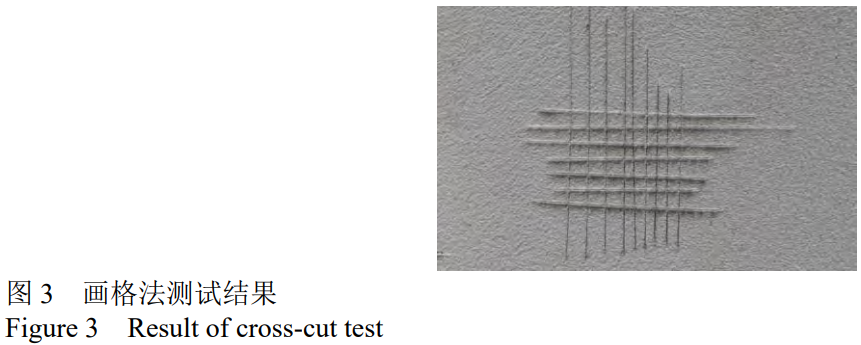

以100mmx100mmx1mm的5A06鋁合金試片為基體,制備厚度為12~15μm的Ni鍍層,經封閉處理后噴涂A04-9飛機灰(厚度控制在100~120μm之間),隨后采用畫格法檢測漆膜結合力。從圖3可知,切割邊緣完全平滑,網格內無漆膜脫落,說明漆膜與Ni鍍層間的結合力合格。

5.4耐蝕性

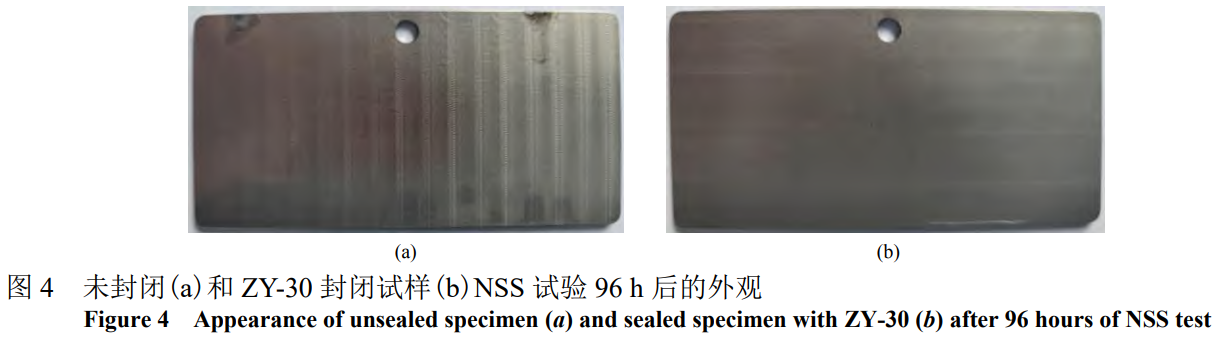

以100mm50mm1mm的5A06鋁合金試片為基體,制備厚度為12~15μm的Ni鍍層,再進行封閉處理,最后按照GJB150.11A-2009的要求分別對未封閉處理和ZY-30封閉試樣進行96h中性鹽霧試驗。從圖4可知,NSS試驗96h后,ZY-30封閉試樣的Ni鍍層無鼓泡、起皮、腐蝕等現象,說明其耐蝕性合格。

6、結語

采用RK-3188高磷化學鍍鎳工藝成功在鋁合金微波殼體表面制備得到半光亮的銀灰色Ni鍍層,其與與基材間的結合力符合QJ479-1990的要求,并且P質量分數達12%,滿足高磷(≥10%)鍍層的要求。經自主研發的ZY-30封閉劑處理后,鍍層可通過96h中性鹽霧試驗,耐蝕性顯著提升,且不影響后續涂裝漆膜的結合力。

目前該工藝已穩定投產近2年,槽液連續使用5個周期不發生分解,生產過程穩定,產品一次交檢合格率超過98%,具備良好的工程應用前景。

參考文獻:

[1]付國華,張禮學.鋁合金微波腔體表面處理工藝[J].電鍍與涂飾,2022,41(8):571-573.

FU G H,ZHANG L X. Surface treatment of the cavity of a microwave device made of aluminum alloy[J].Electroplating& Finishing,2022,41(8): 571-573.

[2]孫雪松,沈岳軍,康鑫.鋁合金基體缺陷對其表面化學鍍鎳綜合性能的影響[J].電鍍與涂飾,2020,39(23):1620-1624.

SUN X S, SHEN Y J, KANG X. Effects of some defects of aluminum alloy substrate on properties of nickel coating electrolessly plated on it[J].Electroplating& Finishing,2020,39(23):1620-1624.

[3]劉元石,張鯤,茍國慶,等.田口法優化鋁合金超聲波輔助化學預鍍鎳工藝[J].電鍍與涂飾,2022,41(11):758-764.

LIU Y S, ZHANG K, GOU G Q, et al. Optimization for ultrasonic-assisted electroless nickel pre-plating on aluminum alloy by Taguchi method[J].Electroplating& Finishing,2022,41(11):758-764.

[4]宿輝,張迎,原小寓,等.2024鋁合金直接化學鍍鎳工藝及鍍層性能[J].電鍍與涂飾,2023,42(1):24-30.

SU H,ZHANG Y,YUAN X Y,et al.Direct electroless nickel plating on 2024 aluminum alloy and properties of the coating[J].Electroplating& Finishing,2023,42(1):24-30.

[5]陳揚杰,鐘良,杜廣,等.蠶絲織物化學鍍銅/鎳及其電磁屏蔽性能[J].電鍍與涂飾,2023,42(5):1-7.

CHEN Y J, ZHONG L, DU G, et al. Electroless copper/nickel plating on silk fabrics and its electromagnetic shielding property[J]. Electroplating&Finishing,2023,42(5):1-7.

[6]胡信國,王殿龍,戴長松,等.不同磷含量化學鍍鎳層的硬度和耐蝕性能[J].電鍍與涂飾,2003,22(3):18-21.

HU X G, WANG D L, DAI C S, et al. Hardness and corrosion resistance of electroless Ni deposits with different phosphorus concentration[J].Electroplating& Finishing,2003,22(3):18-21.

[7]李雨,楊晨,劉定富.高磷化學鍍鎳磷合金工藝優化[J].電鍍與涂飾,2014,33(23):1024-1026.

LI Y,YANG C,LIU D F.Optimization of electroless plating process for high-phosphorus nickel--phosphorus alloy[J].Electroplating& Finishing,2014,

33(23):1024-1026.

[8]沈岳軍,安遠飛,劉志運,等.鋁合金連接器高磷化學鍍鎳-磷合金穩定劑的研究和應用[J].電鍍與涂飾,2024,43(11):40-46.

SHEN Y J, AN Y F, LIU Z Y, et al. Study and application of stabilizer for high-phosphorus electroless nickel-phosphorus alloy on aluminum alloy connector[J].Electroplating& Finishing,2024,43(11):40-46.

[9]李亞濤,沈岳軍.鍍液基礎配方對化學鍍Ni-P-納米SiO2的影響[J].廣東化工,2019,46(8):80-82.LI Y T, SHEN Y J. Effect of bath base formula on electroless Ni-P-nano-SiO2[J]. Guangdong Chemical Industry, 2019, 46(8): 80-82.

(注,原文標題:鋁合金微波殼體高磷化學鍍鎳工藝)

相關鏈接